La búsqueda para identificar el metal con el más alto fusión nos lleva al elemento tungsteno. El tungsteno es conocido por tener el más alto fusión entre todos metales, a una temperatura abrasadora de 3.422°C (6.150°F).

del acero inoxidable 316, incluyendo su bajo contenido de carbono, mejora su rendimiento general y lo convierte en una opción ideal para aplicaciones donde la exposición a agua salada es una preocupación. fusión of metales es crucial en varias aplicaciones industriales, ya que determina su idoneidad para entornos de altas temperaturas. El excepcional fusión del tungsteno lo convierte en un material ideal para aplicaciones donde la exposición a calor extremo es un factor.

Profesionales como ingenieros, fabricantes y científicos confían en el conocimiento de puntos de fusión para seleccionar los materiales adecuados para sus proyectos, asegurando durabilidad y rendimiento en diversas condiciones.

Comprendiendo los Puntos de Fusión de los Metales

Comprender los puntos de fusión de los metales es esencial para varios procesos industriales. El punto de fusión de un metal es una propiedad crítica que determina su idoneidad para diferentes aplicaciones.

¿Qué es un punto de fusión?

Un punto de fusión es la temperatura a la cual un metal pasa de estado sólido a líquido. Esta temperatura varía dependiendo del metal específico y es una característica crucial que influye en su uso en diversas industrias.

Por qué importan los puntos de fusión en la industria

Los puntos de fusión son parámetros críticos en aplicaciones industriales, particularmente en manufactura, aeroespacial y sectores energéticos. El conocimiento de los puntos de fusión ayuda a los ingenieros a seleccionar materiales adecuados para entornos de temperatura específicos y afecta los procesos de fabricación de metales como fundición, soldadura y conformado.

¿Qué metal tiene el punto de fusión más alto?

Entre todos los metales, el tungsteno tiene la distinción de tener el punto de fusión más alto, alcanzando unos extraordinarios 3.422°C (6.192°F).

El tungsteno es un metal refractario conocido por sus propiedades excepcionales, incluyendo su alto punto de fusión, buena resistencia a altas temperaturas y resistencia a la corrosión por metales alcalinos fundidos y vapor. Su punto de fusión es significativamente más alto que el de otros metales, lo que lo hace ideal para aplicaciones que requieren resistencia a temperaturas extremas.

La estructura atómica y las características de enlace del tungsteno contribuyen a su resistencia extrema al calor. Como metal refractario, el tungsteno mantiene su resistencia a temperaturas muy altas, experimentando solo volatilización de óxidos y formando óxidos en fase líquida cuando se calienta por encima de 1.000°C.

La combinación única de propiedades del tungsteno lo hace invaluable en varias aplicaciones industriales, incluyendo aquellas que requieren materiales capaces de soportar temperaturas extremadamente altas.

Los 10 metales con los puntos de fusión más altos

Cuando se trata de soportar temperaturas extremas, ciertos metales destacan por sus puntos de fusión excepcionalmente altos. Estos metales son cruciales en diversas aplicaciones de altas temperaturas en industrias como la aeroespacial, la electrónica y la producción de energía.

1. Tungsteno (W) – 3.422°C (6.150°F)

El tungsteno ostenta el récord del punto de fusión más alto entre todos los metales, con 3.422°C (6.150°F). Este metal refractario es invaluable en aplicaciones que requieren una estabilidad térmica extrema, como filamentos de bombillas, componentes de hornos de alta temperatura y piezas aeroespaciales.

2. Renio (Re) – 3.180°C (5.756°F)

El renio es un metal de color blanco plateado, pesado y denso, con el segundo punto de fusión más alto. Se utiliza en superaleaciones para componentes de motores de avión y en catalizadores de platino-renio para la industria petrolera.

3. Osmio (Os) – 3.033°C (5.491°F)

El osmio es el elemento más denso que ocurre de forma natural y tiene un punto de fusión alto. Sus aplicaciones son limitadas debido a su toxicidad y dureza, pero se usa en plumines de pluma y contactos eléctricos.

4. Tantalio (Ta) – 2.966°C (5.371°F)

El tantalio es conocido por su excelente resistencia a la corrosión y su alto punto de fusión. Se emplea en componentes electrónicos, implantes médicos y equipos de procesamiento químico.

5. Molibdeno (Mo) – 2.620°C (4.748°F)

El molibdeno es un metal refractario utilizado en aleaciones de acero, catalizadores y componentes de hornos de alta temperatura. Su alto punto de fusión y resistencia a la corrosión lo hacen valioso en aplicaciones industriales.

6. Niobio (Nb) – 2.468°C (4.474°F)

El niobio es un metal suave y dúctil con propiedades superconductoras. Se usa en aleaciones aeroespaciales, imanes superconductores y componentes automotrices de alto rendimiento.

7. Iridio (Ir) – 2.454°C (4.449°F)

El iridio es un metal denso y frágil con resistencia extrema a la corrosión. Se emplea en aleaciones de alto rendimiento, bujías y equipos especializados.

8. Hafnio (Hf) – 2.227°C (4.041°F)

El hafnio tiene un punto de fusión alto y se usa en reactores nucleares como absorbente de neutrones. También se emplea en cerámicas de alta temperatura y superaleaciones.

9. Ródio (Rh) – 1.964°C (3.567°F)

El ródio es un metal raro, de color blanco plateado, con alta reflectividad y propiedades catalíticas. Se utiliza en convertidores catalíticos, joyería y electrochapado.

10. Cromo (Cr) – 1.907°C (3.465°F)

El cromo es un metal duro, de color plateado-blanco, con un punto de fusión alto. Se utiliza ampliamente en la producción de acero inoxidable, en el plating decorativo y en aleaciones de altas temperaturas.

Factores que afectan los puntos de fusión de los metales

Varios factores contribuyen a determinar el punto de fusión de un metal. El comportamiento de fusión de los metales es un fenómeno complejo influenciado por diversas propiedades físicas y químicas.

Presión externa

La presión externa es un factor importante que puede aumentar o disminuir el punto de fusión de un metal. Las presiones más altas generalmente resultan en puntos de fusión más elevados debido a la compresión de los átomos, lo que hace más difícil que el metal cambie de estado de sólido a líquido.

Tipo de enlace

El tipo de enlace químico presente en un metal también juega un papel crucial en la determinación de su punto de fusión. Los metales con enlaces iónicos generalmente tienen temperaturas de fusión más altas que aquellos con enlaces covalentes, ya que los enlaces iónicos requieren más energía para romperse.

Impurezas y aleaciones

La presencia de impurezas o elementos de aleación puede alterar significativamente el punto de fusión de un metal. Incluso pequeñas cantidades de impurezas pueden alterar la estructura cristalina, facilitando que el metal se funda y ampliando el rango de temperaturas de fusión.

Estructura Atómica

La estructura atómica y la disposición de un metal, como cúbica de caras centradas, cúbica de cuerpo centrado o hexagonal compacta, influyen en su punto de fusión. La fuerza de las fuerzas interatómicas, que se ve afectada por el tamaño y la masa atómica, también juega un papel crucial en la determinación del comportamiento de fusión.

Comprender estos factores es fundamental para científicos de materiales e ingenieros que trabajan con aplicaciones de altas temperaturas. Al considerar la presión externa, el tipo de enlace, las impurezas y la estructura atómica, los profesionales pueden predecir y manipular mejor el comportamiento de fusión de los metales para diversas aplicaciones industriales.

Comparando metales comunes y sus puntos de fusión

Comparar los puntos de fusión de metales comunes revela sus propiedades y aplicaciones únicas. El punto de fusión de un metal es un factor crítico para determinar su idoneidad para diversos usos industriales y domésticos.

Metales cotidianos

Metales cotidianos como aluminio, cobre y hierro tienen puntos de fusión distintos que influyen en sus aplicaciones. El aluminio se funde a 660°C, lo que lo hace ideal para procesos de fundición y extrusión debido a su punto de fusión relativamente bajo. El cobre, con un punto de fusión de 1.085°C, es valorado por su excelente conductividad térmica, lo que lo hace adecuado para intercambiadores de calor. El hierro, con un punto de fusión más alto de 1.538°C, forma la base para la producción de acero, con puntos de fusión variables según el contenido de carbono.

Metales preciosos

Metales preciosos como oro, plata y platino también tienen puntos de fusión únicos. El oro se funde a 1.064°C, la plata a 961°C y el platino a 1.768°C. Estos puntos de fusión influyen significativamente en sus propiedades de trabajo y aplicaciones en la fabricación de joyas y usos industriales. Por ejemplo, el alto punto de fusión del platino lo hace adecuado para aplicaciones de altas temperaturas.

La relación entre los puntos de fusión y otras propiedades térmicas como la conductividad y la expansión es notable. En general, los metales con puntos de fusión más bajos tienden a tener una mayor conductividad térmica o expansión. Esta característica afecta en última instancia cómo se utiliza un metal en diversas aplicaciones.

- Aluminio: 660°C – Ideal para fundición y extrusión

- Cobre: 1.085°C – Excelente para intercambiadores de calor

- Hierro: 1.538°C – Base para la producción de acero

- Oro: 1.064°C – Utilizado en joyería y electrónica

- Plata: 961°C – Utilizada en electrónica y joyería

- Platino: 1.768°C – Adecuado para aplicaciones de altas temperaturas

Aplicaciones industriales de metales de alto punto de fusión

Las propiedades únicas de los metales refractarios los hacen indispensables en varias industrias clave. Estos metales son capaces de soportar temperaturas extremadamente altas, lo que los hace cruciales para aplicaciones donde la resistencia al calor es primordial.

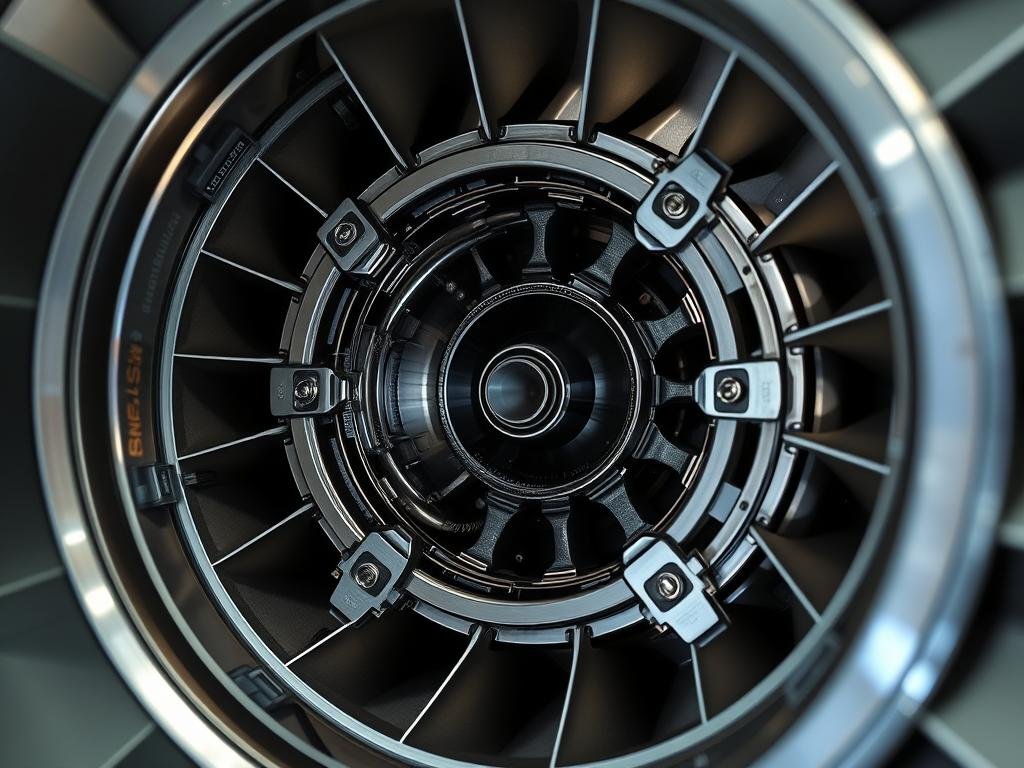

Aeroespacial y Aviación

En los sectores aeroespacial y de aviación, metales refractarios como tungsteno, molibdeno y tantalio se utilizan en palas de turbinas de aeronaves y componentes estructurales expuestos a altas temperaturas. Su capacidad para mantener la integridad bajo temperaturas extremas garantiza la seguridad y eficiencia de los motores de avión y las toberas de cohetes.

Energía Nuclear

El sector de energía nuclear depende de metales de alto punto de fusión para componentes de reactores, barras de control y blindaje contra radiación. Metales como hafnio y zirconio son esenciales debido a sus propiedades de absorción de neutrones, que desempeñan un papel crítico en el mantenimiento de la estabilidad de los reactores nucleares.

Electrónica e Iluminación

En la industria electrónica, los metales de alto punto de fusión se utilizan en filamentos, electrodos y en la fabricación de semiconductores. El tungsteno, en particular, es vital en aplicaciones de iluminación, incluyendo bombillas incandescentes y lámparas de descarga de alta intensidad, debido a su capacidad para soportar temperaturas extremadamente altas.

El metal con el punto de fusión más bajo

Mientras que los metales de alto punto de fusión son cruciales en varias industrias, también existe un interés significativo en metales con puntos de fusión excepcionalmente bajos. El mercurio es conocido por tener el punto de fusión más bajo entre los metales, fundiéndose a -38,83°C (-37,89°F), lo que lo hace líquido a temperatura ambiente.

Las propiedades atómicas únicas del mercurio le confieren este punto de fusión excepcionalmente bajo. Otros metales como el galio y el cesio también tienen puntos de fusión bajos, a 29,76°C (85,57°F) y 28,5°C (83,3°F) respectivamente. El galio es conocido por fundirse en la mano, mientras que el cesio es altamente reactivo.

Estos metales de bajo punto de fusión tienen diversas aplicaciones, incluyendo termómetros, interruptores y amalgamas dentales. Sin embargo, también plantean preocupaciones de seguridad y riesgos ambientales, especialmente el mercurio.

| Metal | Punto de Fusión (°C) | Aplicaciones |

|---|---|---|

| Mercurio | -38.83 | Termómetros, interruptores |

| Galio | 29.76 | Semiconductores, soldaduras de alta temperatura |

| Cesio | 28.5 | Relojes atómicos, catalizadores |

Medición de puntos de fusión de metales

Medir los puntos de fusión de los metales implica varias técnicas científicas que proporcionan datos precisos para diversas aplicaciones. La elección del método depende del metal que se prueba, del nivel de precisión deseado y del equipo disponible.

Varias técnicas se utilizan comúnmente para medir los puntos de fusión de los metales:

- Calorimetría Diferencial de Barrido (DSC)

- Pirometría

- Termopares

Calorimetría Diferencial de Barrido (DSC)

La DSC es un método de alta precisión utilizado en investigación e industria para medir el flujo de calor necesario para aumentar la temperatura de una muestra de metal. Detecta la reacción endotérmica que ocurre durante la fusión, proporcionando datos precisos sobre el punto de fusión.

Pirometría

La pirometría es un método sin contacto para medir temperaturas extremadamente altas utilizando principios de radiación térmica. Los pirometros ópticos e infrarrojos permiten a los científicos medir los puntos de fusión de metales que dañarían termómetros convencionales.

Termopares

Los termopares son dispositivos versátiles que utilizan el efecto Seebeck para medir diferencias de temperatura. Se utilizan ampliamente en entornos industriales para monitorear procesos de fusión en fundiciones y instalaciones de procesamiento de metales.

Cada método tiene sus ventajas y limitaciones. La DSC ofrece alta precisión pero requiere contacto directo con la muestra. La pirometría permite medición remota pero puede ser menos precisa a temperaturas más bajas. Los termopares son robustos y versátiles, pero pueden verse afectados por factores ambientales.

La elección de la técnica de medición depende de la aplicación específica, del tipo de metal y de la precisión requerida. Al comprender las fortalezas y limitaciones de cada método, los profesionales pueden seleccionar la técnica más adecuada para sus necesidades.

Importancia de los puntos de fusión en la fabricación de metales

El punto de fusión de los metales desempeña un papel crucial en la fabricación de metales, afectando procesos como la soldadura y el casting. Comprender el punto de fusión es esencial para seleccionar las técnicas de fabricación adecuadas y garantizar la calidad del producto final.

Consideraciones de Soldadura

Los procesos de soldadura deben calibrarse cuidadosamente en función de los puntos de fusión de los metales que se unen. Los metales con puntos de fusión altos requieren técnicas de soldadura especializadas y más calor, mientras que los de puntos bajos corren el riesgo de sobrecalentamiento o deformación. Seleccionar el método de soldadura y el material de relleno adecuados es fundamental para crear soldaduras fuertes y sin defectos.

Fundición y conformado

En los procesos de fundición, el punto de fusión de un metal determina el equipo, los moldes y las técnicas requeridas. Las operaciones de conformado como la forja y el laminado se realizan a temperaturas por debajo del punto de fusión del metal, pero aún relacionadas con él. Comprender estas propiedades térmicas ayuda a prevenir defectos como deformaciones y grietas durante la fabricación.

Para ilustrar la importancia de los puntos de fusión en la fabricación de metales, considere la siguiente tabla que compara los puntos de fusión de algunos metales comunes:

| Metal | Punto de Fusión (°C) | Punto de fusión (°F) |

|---|---|---|

| Tungsteno | 3,422 | 6,192 |

| Aluminio | 660.32 | 1,220.58 |

| Cobre | 1,085 | 1,984 |

Como destacan los expertos de la industria, “Comprender las propiedades térmicas de los metales es crucial para optimizar los procesos de fabricación.” Esto enfatiza la necesidad de un conocimiento preciso de los puntos de fusión en la fabricación de metales.

“El punto de fusión de un metal es una propiedad fundamental que dicta su comportamiento bajo diversas condiciones de fabricación.”

En conclusión, el punto de fusión de los metales es un factor crítico en la fabricación de metales, influyendo en los procesos de soldadura, fundición y conformado. Al comprender y respetar estas propiedades térmicas, los fabricantes pueden garantizar la producción de productos metálicos de alta calidad y sin defectos.

Metales puros vs. aleaciones: diferencias en el punto de fusión

Comprender las diferencias en el punto de fusión entre metales puros y aleaciones es vital en diversas aplicaciones industriales. Los metales puros generalmente tienen un fusión que corresponde a la temperatura a la cual sus enlaces atómicos se descomponen.

En contraste, las aleaciones, siendo mezclas de dos o más metales, a menudo exhiben un rango de fusión en lugar de un fusión. Por ejemplo, el latón, una aleación de cobre y zinc, se funde entre 900°C y 940°C, mientras que el cobre puro se funde específicamente a 1.085°C.

| Metal/Aleación | Punto de Fusión/Rango de Fusión |

|---|---|

| Cobre Puro | 1.085°C |

| Latón (Aleación de Cobre-Zinc) | 900°C – 940°C |

| Acero (Aleación de Hierro-Carbono) | Varía con el contenido de carbono |

El concepto de aleaciones eutécticas también es notable, ya que tienen un fusión más bajo que cualquiera de sus metales constituyentes. Los metallurgistas pueden diseñar aleaciones con características de fusión específicos para aplicaciones especializadas, haciendo que la comprensión de puntos de fusión sea crucial.

El rango de fusión la composición de aleaciones puede ser ventajosa en aplicaciones como soldadura y brazeado. Al entender las diferencias en puntos de fusión entre metales puros y aleaciones, las industrias pueden aprovechar mejor estos materiales para diversos propósitos.

Conclusión

En conclusión, la exploración de metales con altos puntos de fusión revela su papel fundamental en el avance de diversas tecnologías. El tungsteno, con el punto de fusión más alto de 3.422°C (6.150°F), ejemplifica la importancia de estos metales en aplicaciones industriales. El punto de fusión de un metal es un factor crucial para determinar su idoneidad para su uso en entornos extremos, como en sectores aeroespacial y energético.

Comprender los factores que influyen en los puntos de fusión, incluyendo la estructura atómica y las condiciones externas, es esencial para seleccionar los metales adecuados para tareas específicas de ingeniería. La investigación continua en nuevas aleaciones y materiales con propiedades térmicas mejoradas seguirá impulsando la innovación. Los metales con altos puntos de fusión seguirán siendo vitales para permitir avances tecnológicos en entornos desafiantes.