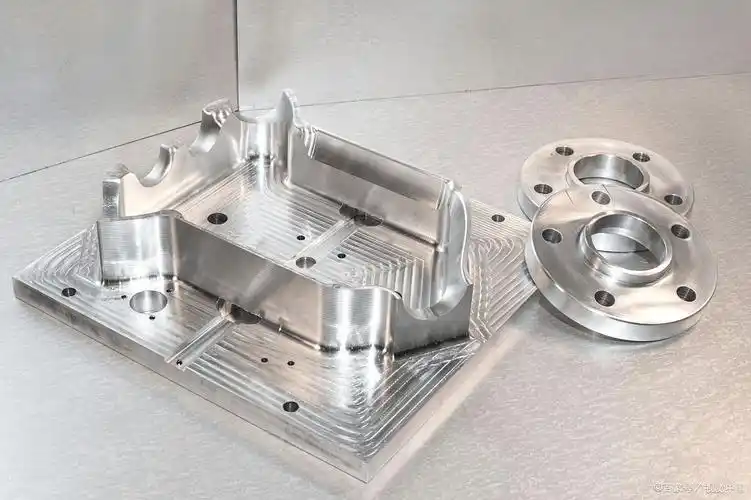

Procesos principales: moldes de fundición a presión, moldes de fundición por gravedad, moldes de fundición a baja presión, moldes de fundición en arena.

Áreas de aplicación: piezas de automoción, piezas estructurales aeroespaciales, carcasas de electrónica de consumo, componentes de equipos industriales, etc.

Adaptabilidad de materiales: soporta aleaciones de aluminio como ADC12, A356 y A380, teniendo en cuenta tanto requisitos de ligereza como de alta resistencia.

Ventajas técnicas principales de los moldes de fundición de aluminio

① Diseño inteligente y simulación

Adopción de diseño integrado CAD/CAE/CAM, simulación del campo de flujo, estrés térmico y proceso de solidificación mediante ANSYS, ProCAST y otros software, optimizando la estructura del molde y reduciendo el número de pruebas de molde.

② Capacidades de fabricación de precisión

Equipamiento: CNC de cinco ejes, corte por hilo lento (precisión ±0.005mm), horno de tratamiento térmico al vacío.

Proceso: tratamiento de nitruración en la superficie del núcleo del molde (dureza ≥1000HV), tecnología de nano-revestimiento en canales de agua de enfriamiento para anti-corrosión.

Sistema de control de calidad

Normas de prueba: en cumplimiento con ISO 9001:2025 y IATF 16949 para la industria automotriz.

Enlaces clave:

Comparación mediante escaneo 3D (desviación ≤ 0.02mm)

Detección de fallos por rayos X (porosidad interna ≤ 0.3%)

Pruebas de moldes antes de la producción (verificación de 5000 operaciones consecutivas sin problemas)

Moldes de fundición de aluminio personalizados

Respuesta rápida (Rapid Tooling): para necesidades de producción de prueba en pequeñas series, ofrecer moldes de silicona y moldes de resina impresos en 3D (ciclo de entrega reducido a 7-10 días).

Solución de fabricación ecológica: adopte un diseño de molde de aluminio reciclado para reducir la huella de carbono; apoye el modelo de alquiler y compartición de moldes para reducir la inversión inicial de los clientes.

Contacto

Solicite una cotización ahora

Visualización de productos relacionados

Mostrando todos los resultados 2