El titanio es reconocido por su fuerza excepcional y resistencia a altas temperaturas. Un factor clave que contribuye a estas propiedades es su alto punto de fusión, aproximadamente 1.668°C (3.034°F).

Esta temperatura notable es un testimonio de los fuertes enlaces metálicos dentro del titanio, lo que lo convierte en un material ideal para aplicaciones donde resistencia al calor es crucial.

La importancia del punto de fusión del titanio se extiende a varias aplicaciones industriales, incluyendo la aeroespacial y la médica, donde su estabilidad bajo condiciones extremas es invaluable.

Las propiedades notables del titanio

Las propiedades notables del titanio, incluyendo su alta resistencia, baja densidad y capacidad para soportar condiciones extremas, lo convierten en un material ideal para diversas aplicaciones. Como elemento químico con el símbolo Ti y número atómico 22, el titanio es un metal de transición conocido por su resistencia, ligereza y resistencia a la corrosión.

Características físicas del titanio

El titanio posee una impresionante combinación de propiedades físicas. Con una densidad de 4.5 g/cm³, es aproximadamente 60% más ligero que el acero, manteniendo una resistencia comparable. El elemento tiene una masa atómica de 47.867 u, situándose entre los metales de transición en la tabla periódica. Su baja conductividad térmica (21.9 W/m·K) y resistividad eléctrica (420 nΩ·m a 20°C) lo distinguen de otros metales, haciéndolo adecuado para aplicaciones específicas donde estas propiedades son ventajosas.

Propiedades químicas y reactividad

El titanio exhibe una excelente resistencia a la corrosión en diversos entornos, incluyendo agua de mar, ácidos y productos químicos industriales, debido a la formación de una capa protectora de óxido en su superficie. La reactividad química del titanio se caracteriza por su capacidad para formar enlaces fuertes con oxígeno, nitrógeno y carbono a altas temperaturas, lo que influye en sus requisitos de procesamiento. Como William Gregor, el descubridor del titanio, señaló, “Las propiedades del titanio son bastante únicas entre los elementos.” El titanio se usa ampliamente en diversas industrias debido a su biocompatibilidad, naturaleza no magnética y capacidad para mantener la integridad estructural bajo condiciones extremas.

En conclusión, las propiedades únicas del titanio lo convierten en un material valioso en varias industrias. Su resistencia, baja densidad y resistencia a la corrosión contribuyen a su uso generalizado.

Comprendiendo el punto de fusión del titanio

Comprender el punto de fusión del titanio es esencial para aprovechar su potencial en entornos de altas temperaturas. El titanio es conocido por su excepcional relación resistencia-peso y resistencia a la corrosión, lo que lo convierte en un material crítico en diversas industrias, incluyendo aeroespacial, médica e industrial. El punto de fusión del titanio es una propiedad fundamental que influye en su procesamiento, rendimiento y idoneidad para diferentes usos.

Temperatura exacta de fusión del titanio puro

El punto de fusión del titanio puro es aproximadamente 1.668°C (3.034°F). Esta alta temperatura de fusión está significativamente por encima de la de muchos metales comúnmente utilizados, como el aluminio (660°C) y el acero (1.370-1.540°C). El punto de fusión preciso del titanio puro es un valor crítico para varios procesos industriales, incluyendo fundición, soldadura y fabricación aditiva. Como señalan los expertos, “el punto de fusión exacto del titanio puro es crucial para técnicas de procesamiento adecuadas.”

El titanio puro tiene un punto de fusión definido con precisión, lo cual es esencial para garantizar la calidad y fiabilidad de los productos de titanio. El alto punto de fusión del titanio contribuye a su capacidad para soportar temperaturas extremas, convirtiéndolo en un material ideal para aplicaciones de alto rendimiento.

Factores que afectan el punto de fusión del titanio

Mientras que el punto de fusión del titanio puro está bien definido, la presencia de impurezas o elementos de aleación puede alterar significativamente este valor. Elementos intersticiales como oxígeno, nitrógeno, carbono e hidrógeno pueden tener efectos sustanciales en el comportamiento de fusión del titanio, reduciendo a menudo el punto de fusión cuando están presentes en cantidades suficientes. Por ejemplo, “incluso pequeñas cantidades de impurezas pueden reducir significativamente el punto de fusión del titanio,” lo que puede afectar su rendimiento en varias aplicaciones.

Varios factores influyen en el punto de fusión del titanio, incluyendo el nivel de pureza del metal, la presencia de elementos intersticiales y las condiciones ambientales durante el proceso de fusión. Comprender estos factores es crucial para optimizar las propiedades del titanio y garantizar su idoneidad para aplicaciones específicas.

- El nivel de pureza del titanio afecta su punto de fusión, siendo las impurezas potencialmente responsables de disminuir la temperatura de fusión.

- Elementos intersticiales como oxígeno, nitrógeno y carbono pueden impactar significativamente el comportamiento de fusión del titanio.

- Las condiciones ambientales, incluyendo la presión y la atmósfera circundante, pueden influir en el punto de fusión observado del titanio.

La ciencia detrás del alto punto de fusión del titanio

El alto punto de fusión del titanio es resultado de los fuertes enlaces metálicos entre sus átomos, lo que lo hace adecuado para entornos extremos. La fuerza de estos enlaces está directamente relacionada con la disposición de electrones en los átomos de titanio.

Estructura atómica y enlace

El excepcionalmente alto punto de fusión de titanio se atribuye principalmente a los fuertes enlaces metálicos entre átomos de titanio, que requieren una cantidad sustancial de energía térmica para superarlos. La configuración electrónica del titanio ([Ar]3d²4s²) contribuye a su alto punto de fusión, ya que la presencia de electrones d aumenta la fuerza del enlace metálico mediante interacciones interatómicas más fuertes. La estructura cristalina del titanio pasa de ser hexagonal compacta (HCP) a cúbica de cuerpo centrado (BCC) a temperaturas más altas, ambas estructuras con empaquetamiento atómico denso que incrementa la fuerza del enlace.

Comparación con otros puntos de fusión de metales

Al comparar los puntos de fusión en la tabla periódica, el titanio (1.668°C) ocupa una posición más alta que muchos metales comunes metales como el hierro (1.538°C), el níquel (1.455°C) y el cobre (1.085°C), aunque por debajo de metales refractarios como el tungsteno (3.422°C). La relación entre el número atómico, la posición en la tabla periódica y el punto de fusión revela patrones que ayudan a explicar por qué el titanio posee una temperatura de fusión tan alta en relación con sus elementos vecinos. Comprender la ciencia detrás del alto punto de fusión del titanio proporciona conocimientos sobre su comportamiento en condiciones extremas y orienta sus aplicaciones en entornos de alta temperatura.

Descubrimiento histórico y denominación del titanio

William Gregor, un clérigo y geólogo, descubrió un nuevo elemento en 1791 mientras examinaba arena negra en Cornwall, Inglaterra. Este descubrimiento marcó el comienzo de un fascinante viaje para entender y aprovechar las propiedades del titanio.

Descubrimiento de William Gregor en 1791

En 1791, William Gregor, un clérigo y mineralogista aficionado británico, descubrió por primera vez el titanio al examinar arena negra del Valle de Menaccan en Cornwall. Reconoció la presencia de un nuevo elemento en la ilmenita, señalando que la arena era atraída por un imán. El análisis inicial de Gregor reveló la presencia de un nuevo elemento, al que llamó “menaccanita,” y publicó sus hallazgos en revistas científicas tanto en alemán como en francés.

Vínculo con los titanes de la mitología griega

El elemento fue nombrado posteriormente titanio por el químico alemán Martin Heinrich Klaproth en 1795, en honor a los titanes de la mitología griega. Los titanes eran deidades poderosas conocidas por su fuerza y resistencia, cualidades que describen adecuadamente las propiedades notables del titanio. La conexión con la mitología griega ha resultado apropiada, ya que el titanio demuestra cualidades divinas de fuerza, ligereza y resistencia a la corrosión, haciéndolo invaluable en aplicaciones modernas.

| Año | Evento | Contribuyente |

|---|---|---|

| 1791 | Descubrimiento del Titanio | William Gregor |

| 1795 | Nombramiento del Titanio | Martin Heinrich Klaproth |

| 1910 | Aislamiento del Titanio Puro | Matthew A. Hunter |

El contexto histórico del descubrimiento y nombramiento del titanio destaca la importancia del elemento y sus posibles aplicaciones. El viaje desde su descubrimiento inicial hasta su producción comercial subraya los desafíos y avances en la metalurgia a lo largo de los siglos.

Extracción y Producción de Titanio

La producción de titanio es un proceso complejo que involucra varias etapas, desde el mineral hasta el metal puro. El método principal utilizado hoy en día es el proceso Kroll, desarrollado en la década de 1940.

El Proceso Kroll Explicado

El proceso Kroll comienza con la conversión de dióxido de titanio (TiO2) a tetracloruro de titanio (TiCl4) mediante cloración a aproximadamente 1000°C en presencia de carbono. Este paso es crucial ya que produce un líquido volátil, a menudo denominado “cosquilla” en la industria, que luego se purifica mediante destilación fraccionada.

El TiCl purificado4 se reduce luego con magnesio fundido a 850°C bajo una atmósfera inerte de argón, produciendo metal de titanio y cloruro de magnesio. El titanio producido inicialmente se forma como un material poroso llamado “esponja de titanio”, que se somete a un procesamiento adicional, incluida la refundición por arco al vacío, para crear lingotes de titanio utilizables.

Desafíos en la Producción de Titanio

A pesar de su uso generalizado, el proceso Kroll consume mucha energía y es relativamente caro. Los desafíos importantes en la producción de titanio incluyen su alta reactividad con el oxígeno, el nitrógeno y el carbono a temperaturas elevadas, lo que requiere un control cuidadoso del entorno de procesamiento para evitar la contaminación.

Se están desarrollando métodos de producción alternativos, como el proceso Hunter y las técnicas electroquímicas emergentes, para abordar el alto costo y el impacto ambiental de la extracción tradicional de titanio. Estos avances tienen como objetivo hacer que la producción de titanio sea más eficiente y sostenible.

| Aspecto del Proceso | Proceso Kroll | Métodos Alternativos |

|---|---|---|

| Reacción Primaria | TiCl4 reducción con Mg | Reducción electroquímica |

| Intensidad Energética | Alta | Potencial para menor energía |

| Costo | Relativamente costoso | Buscar reducir costos |

Diferentes Formas y Grados de Titanio

Diferentes formas y grados de titanio ofrecen una variedad de propiedades mecánicas, lo que lo convierte en un metal versátil para diversos usos. La clasificación de titanio en diferentes grados y formas es crucial para seleccionar el material adecuado para aplicaciones específicas.

Grados de Titanio Puro

Titanio puro se categoriza en cuatro grados principales (Grado 1 a Grado 4) según el contenido de oxígeno y elementos traza. El Grado 1 titanio es la forma más pura comercialmente, ofreciendo una excelente formabilidad y resistencia moderada. En cambio, el Grado 4 contiene niveles más altos de oxígeno, lo que resulta en mayor resistencia pero menor ductilidad. Los grados de titanio puro (99.2% puro) titanio tienen una resistencia a la tracción última de aproximadamente 434 MPa (63,000 psi), comparable a aleaciones de acero de bajo grado pero con menor densidad.

Aleaciones Comunes de Titanio

aleaciones de titanio se clasifican en tres clases principales según su microestructura: aleaciones alfa, aleaciones beta y aleaciones alfa-beta. La más utilizada aleación de titanio, Ti-6Al-4V, representa aproximadamente el 50% de todo el aleaciones de titanio en uso, ofreciendo un excelente equilibrio entre resistencia, trabajabilidad y estabilidad. Otros notables aleaciones incluyen Ti-6Al-2Sn-4Zr-2Mo para motores de aviones y Ti-5Al-2.5Sn para aplicaciones criogénicas. La adición de aleantes elementos como aluminio, vanadio y molibdeno a titanio puro altera significativamente sus propiedades mecánicas, mejorando su rendimiento en diversas aplicaciones.

Aleaciones de titanio y sus puntos de fusión

Las aleaciones de titanio son famosas por su excepcional resistencia y resistencia a las altas temperaturas, lo que convierte sus puntos de fusión en un factor crítico en diversas aplicaciones industriales. La versatilidad de las aleaciones de titanio proviene de su capacidad para ser diseñadas para propiedades específicas, incluido su comportamiento de fusión.

Ti-6Al-4V y otras aleaciones populares

La aleación estándar de la industria Ti-6Al-4V tiene un punto de fusión de aproximadamente 1.655 °C (3.011 °F), que es ligeramente inferior al del titanio puro. Esta aleación es ampliamente utilizada debido a sus excelentes propiedades mecánicas y resistencia a la corrosión. Otras aleaciones notables incluyen Ti-5Al-2.5Sn, con un punto de fusión de aproximadamente 1.645 °C (2.993 °F), valorada por su soldabilidad y rendimiento en aplicaciones criogénicas. Las aleaciones beta de alto rendimiento como Ti-10V-2Fe-3Al exhiben puntos de fusión alrededor de 1.675 °C (3.047 °F), lo que las hace adecuadas para aplicaciones aeroespaciales exigentes.

Cómo los elementos de aleación afectan la temperatura de fusión

Los elementos de aleación juegan un papel importante en la determinación de la temperatura de fusión de las aleaciones de titanio. Los elementos estabilizadores beta como el vanadio, el molibdeno y el niobio generalmente reducen el punto de fusión mientras mantienen propiedades mecánicas deseables. Por el contrario, los elementos estabilizadores alfa como el aluminio y el oxígeno pueden crear un rango de fusión más amplio en lugar de un punto de fusión distinto. Comprender el impacto de estos elementos es crucial para los procesos de fabricación que requieren un control preciso de la temperatura, como la fundición, la soldadura y la fabricación aditiva.

Como señaló un destacado metalúrgico, “El rango de solidificación, el intervalo de temperatura entre los puntos de liquidus y solidus, es a menudo más crítico para el procesamiento de aleaciones de titanio que el punto de fusión absoluto, particularmente en aplicaciones de fundición”. Esto destaca la complejidad de trabajar con aleaciones de titanio y la necesidad de una cuidadosa consideración de su comportamiento de fusión.

Aplicaciones aeroespaciales: Resistencia al calor extremo

Las aplicaciones aeroespaciales exigen materiales que puedan resistir temperaturas extremas, y aleaciones de titanio se ajustan perfectamente a este requisito. La industria aeroespacial es el mayor consumidor de aleaciones de titanio, utilizando aproximadamente el 70% de toda la producción de metal de titanio.

Componentes de motores de aeronaves

Los componentes de los motores de aviones, como las palas de los ventiladores, los discos de los compresores y las piezas de las turbinas, dependen de las aleaciones de titanio para mantener su integridad estructural a altas temperaturas de funcionamiento. El baja densidad del titanio, siendo aproximadamente 40% más ligero que el acero, lo que lo hace ideal para reducir el peso total manteniendo la resistencia, lo que se traduce en eficiencia de combustible y mayor alcance.

- Las aleaciones de titanio se utilizan en componentes de motores que experimentan altas temperaturas durante el vuelo.

- La capacidad del titanio para resistir temperaturas extremas es crucial para estas aplicaciones.

Tecnología de naves espaciales y misiles

En aplicaciones de naves espaciales, la capacidad del titanio para soportar fluctuaciones extremas de temperatura lo hace invaluable para componentes estructurales y sistemas de propulsión. La tecnología de misiles también aprovecha la resistencia al calor del titanio para componentes expuestos a altas temperaturas durante el lanzamiento y el vuelo.

- El SR-71 Blackbird, una de las aeronaves más rápidas de la historia, fue construido con aproximadamente 85% aleaciones de titanio.

- Las aeronaves comerciales modernas como el Boeing 787 Dreamliner y el Airbus A350 incorporan cantidades significativas de titanio en estructuras críticas.

El uso de aleaciones de titanio en estas aplicaciones subraya su importancia en la industria aeroespacial, donde la capacidad de soportar calor extremo es fundamental.

Aplicaciones médicas del titanio resistente al calor

El campo médico se beneficia significativamente del alto punto de fusión y la biocompatibilidad del titanio. El titanio se considera uno de los metales más biocompatibles, lo que conduce a una variedad de aplicaciones médicas, incluyendo prótesis, implantes ortopédicos, implantes dentales y instrumentos quirúrgicos.

Instrumentos quirúrgicos y esterilización

La capacidad del titanio para soportar altas temperaturas sin degradarse lo hace ideal para instrumentos quirúrgicos que requieren esterilización, a menudo a altas temperaturas mediante autoclaves. Los instrumentos quirúrgicos hechos de titanio se benefician de la resistencia al calor del metal durante ciclos de esterilización repetidos, típicamente involucrando temperaturas de 121-134°C en autoclaves, sin degradación ni pérdida de rendimiento.

| Tipo de instrumento | Beneficios del material | Temperatura de esterilización |

|---|---|---|

| Pinzas quirúrgicas | Alta resistencia, resistencia a la corrosión | 121-134°C |

| Brocas ortopédicas | Ligero, alta durabilidad | 121-134°C |

Implantes y prótesis

La biocompatibilidad excepcional del titanio proviene de su capacidad para formar una capa de óxido estable que previene la corrosión y la reacción tisular, convirtiéndolo en el material preferido para implantes y prótesis a largo plazo. Los implantes ortopédicos, incluyendo reemplazos de cadera y rodilla, aprovechan la combinación de resistencia, propiedades ligeras y capacidades de osteointegración del titanio.

Los implantes dentales representan una de las aplicaciones más exitosas del titanio en medicina, con tasas de éxito que superan el 95% en 10 años debido a la capacidad del titanio para integrarse con el tejido óseo mediante osteointegración.

Aplicaciones industriales y de procesamiento químico

La combinación única del titanio de un alto punto de fusión y resistencia a la corrosión lo convierte en un material ideal para aplicaciones industriales y de procesamiento químico. Su capacidad para soportar productos químicos agresivos y altas temperaturas ha llevado a su uso generalizado en diversos procesos industriales.

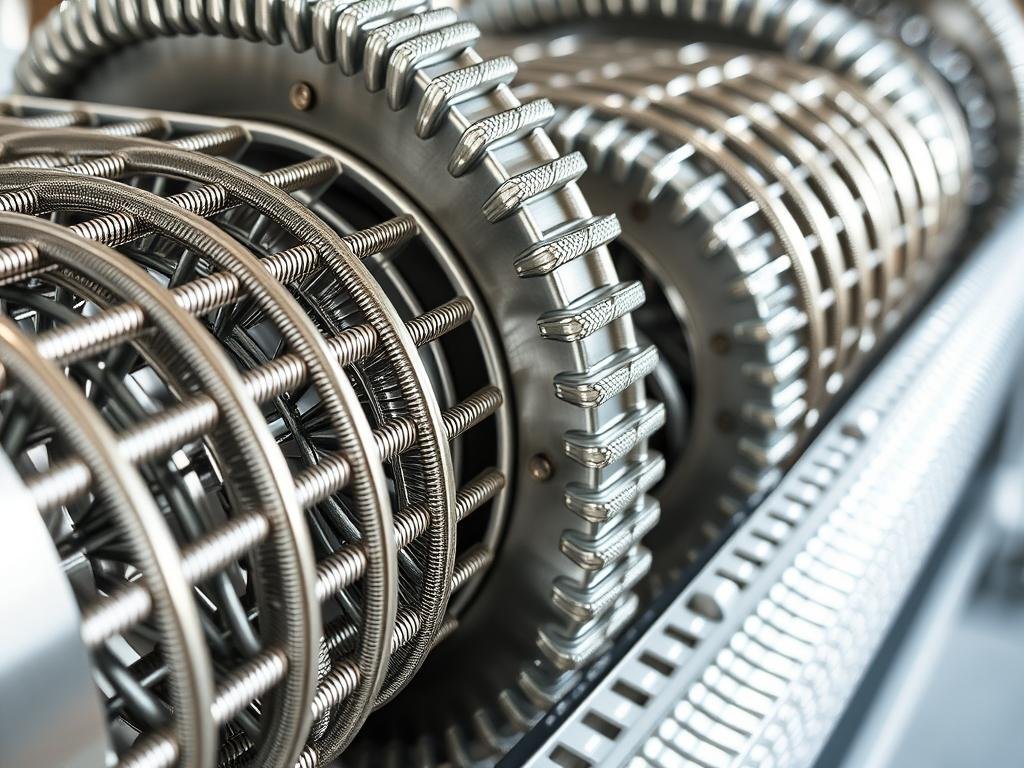

Intercambiadores de calor y reactores

El titanio se utiliza comúnmente en la construcción de intercambiadores de calor y reactores debido a su resistencia excepcional a la corrosión y estabilidad a altas temperaturas. Los intercambiadores de calor de titanio ofrecen un rendimiento superior en entornos corrosivos, durando a menudo 20 años o más en comparación con 2-5 años de alternativas de acero inoxidable. En los reactores químicos, las propiedades del titanio permiten condiciones de proceso más eficientes y una reducción en los requisitos de mantenimiento, especialmente en la producción farmacéutica y química especializada.

Equipos resistentes a la corrosión

El equipo de titanio es muy valorado en procesos electroquímicos, como la producción de cloro y alcalinos, donde permite mayores densidades de corriente y una mayor vida útil del equipo, resistiendo condiciones altamente corrosivas. Las plantas de desalinización en todo el mundo confían en intercambiadores de calor y sistemas de tuberías de titanio para manejar agua de mar sin sucumbir a la pitting y la corrosión en grietas. Las industrias petrolera y petroquímica también utilizan titanio en aplicaciones críticas donde las sustancias corrosivas comprometerían materiales convencionales. A pesar de los costos iniciales más altos, el equipo de titanio suele ofrecer el menor coste de ciclo de vida debido a la reducción del tiempo de inactividad, mantenimiento y reemplazos.

Ingeniería marina: Aprovechando las propiedades del titanio

Las aleaciones de titanio están revolucionando la ingeniería marina con su alta relación resistencia-peso y resistencia a la corrosión en agua de mar. El entorno marino es particularmente desafiante para los metales debido a su alta salinidad y naturaleza corrosiva. Las propiedades excepcionales del titanio lo convierten en un material ideal para diversas aplicaciones marinas.

Ejes de hélice y componentes marinos

Los ejes de hélice fabricados con aleaciones de titanio ofrecen ventajas significativas, incluyendo una reducción de peso del 40% en comparación con el acero, una resistencia superior a la corrosión y requisitos de mantenimiento reducidos. Las embarcaciones navales modernas incorporan cada vez más componentes de titanio en sistemas de enfriamiento de agua de mar, componentes de bombas y ejes de hélice para prolongar la vida útil y reducir el mantenimiento en el duro entorno marino.

- La resistencia del titanio a la corrosión en agua de mar lo hace invaluable para componentes marinos críticos.

- El uso de titanio en ejes de hélice reduce el peso total de la embarcación, mejorando la eficiencia.

Equipamiento y exploración en aguas profundas

El equipo de exploración en aguas profundas, incluidos sumergibles y vehículos operados remotamente (ROVs), confía en carcasas de presión de titanio para soportar condiciones extremas en las profundidades del mar. Las plataformas petroleras y de gas en alta mar utilizan titanio en componentes críticos expuestos al agua de mar, como los elevadores y los intercambiadores de calor, donde su resistencia a la corrosión justifica el coste premium mediante una vida útil prolongada.

| Aplicación | Beneficio del Titanio |

|---|---|

| Ejes de Propulsor | Reducción de peso, resistencia a la corrosión |

| Equipamiento en aguas profundas | Resiste presiones extremas en las profundidades del mar |

| Plataformas en alta mar | Resistencia a la corrosión, vida útil prolongada |

Usos del Titanio en la Industria Automotriz

Con su excepcional relación resistencia-peso, el titanio se está utilizando cada vez más en la industria automotriz para piezas críticas de rendimiento. El uso del titanio en aplicaciones automotrices ha sido impulsado por la necesidad de reducir peso mientras se mantiene la resistencia y durabilidad.

Componentes de Vehículos de Alto Rendimiento

El titanio se usa en varios componentes de vehículos de alto rendimiento, incluyendo sistemas de escape, piezas de suspensión y bielas. Estos componentes se benefician de las propiedades del titanio, que ayudan a reducir el peso y mejorar el rendimiento del vehículo. Por ejemplo, los componentes de escape de titanio pueden ofrecer reducciones de peso de hasta 40% en comparación con el acero inoxidable, además de proporcionar una resistencia superior al calor y durabilidad.

| Componente | Beneficios del Titanio | Impacto en el rendimiento |

|---|---|---|

| Sistemas de escape | Reducción de peso, resistencia al calor | Mejora del rendimiento, durabilidad |

| Piezas de Suspensión | Reducción del peso no suspendido | Mejora en el manejo y la calidad de la conducción |

| Bielas | Relación resistencia-peso | Mejor rendimiento del motor |

Aplicaciones de competición y lujo

El uso de titanio es particularmente frecuente en vehículos de competición y lujo, donde sus propiedades pueden aprovecharse al máximo para lograr un alto rendimiento. Fabricantes como Ferrari, Porsche y McLaren incorporan componentes de titanio tanto como elementos funcionales como características premium. La Fórmula 1 y otras categorías de motorsport utilizan ampliamente titanio en componentes críticos para maximizar la relación resistencia-peso y el rendimiento del motor.

Las tecnologías emergentes de fabricación, como la fabricación aditiva (impresión 3D), están creando nuevas oportunidades para piezas de titanio rentables en aplicaciones automotrices. Esta tecnología reduce el desperdicio de material y permite geometrías complejas que no son posibles con métodos de fabricación tradicionales.

Desafíos en el trabajo con titanio de alto punto de fusión

El alto punto de fusión del titanio presenta desafíos significativos en diversos procesos industriales. La combinación única de resistencia, resistencia a la corrosión y alto punto de fusión del titanio lo convierte en un material valioso para numerosas aplicaciones, pero también complica su procesamiento.

Dificultades en el mecanizado

El mecanizado del titanio es notoriamente difícil debido a su dureza y tendencia a endurecerse por trabajo. Se requieren herramientas y técnicas especializadas para mecanizar titanio de manera eficiente. La pobre conductividad térmica del titanio, aproximadamente una cuarta parte de la del acero, crea dificultades durante las operaciones de mecanizado, causando acumulación de calor localizada que acelera el desgaste de la herramienta y puede llevar al endurecimiento del material.

El mecanizado del titanio generalmente requiere velocidades de corte un 50-70% menores que las utilizadas para el acero, herramientas de carburo o diamante policristalino especializadas y una refrigeración abundante para gestionar el calor generado durante las operaciones de corte.

Consideraciones de Soldadura

Soldar titanio requiere un control preciso del entorno para evitar contaminaciones. Las altas temperaturas necesarias para la soldadura pueden causar oxidación si no se protegen adecuadamente. La alta reactividad química del metal a temperaturas elevadas requiere controles ambientales estrictos durante los procesos de soldadura, generalmente necesitando una protección completa con gases inertes para prevenir contaminaciones de oxígeno, nitrógeno e hidrógeno que comprometerían la integridad de la unión.

Complejidades en el fundido

El alto punto de fusión del titanio, de 1.668°C, presenta desafíos importantes para los procesos de fundición convencionales, requiriendo hornos especializados de vacío o atmósfera inerte capaces de alcanzar y mantener estas temperaturas extremas. La fundición a la cera perdida de componentes de titanio es particularmente desafiante debido a la reactividad del metal con los materiales cerámicos tradicionales, requiriendo compuestos refractarios especializados y técnicas de procesamiento para obtener resultados aceptables.

| Proceso | Desafíos | Soluciones |

|---|---|---|

| Mecanizado | Acumulación localizada de calor, desgaste de herramientas, endurecimiento por trabajo | Herramientas especializadas, velocidades de corte más bajas, refrigeración abundante |

| Soldadura | Contaminación, oxidación | Protección con gases inertes, control ambiental preciso |

| Fundición | Altas temperaturas, reactividad con materiales de molde | Hornos especializados, compuestos refractarios |

A pesar de estos desafíos, tecnologías avanzadas de fabricación, como la fusión por haz de electrones, la fusión por láser en lecho de polvo y la forja de forma casi neta, han surgido para superar las dificultades asociadas con el procesamiento de titanio de alto punto de fusión.

Dióxido de Titanio: El compuesto de titanio más común

Con sus propiedades versátiles, el dióxido de titanio se ha convertido en un compuesto esencial en varias industrias, desde recubrimientos hasta cosméticos. El dióxido de titanio, o TiO2, es un óxido que existe en tres polimorfos significativos: anatasa, brookita y rutilo.

Propiedades y Aplicaciones

El dióxido de titanio (TiO2) es el compuesto de titanio más utilizado a nivel mundial, con una producción que supera los 4 millones de toneladas anualmente. Sus aplicaciones abarcan industrias desde pinturas y recubrimientos hasta productos alimenticios y cosméticos. El compuesto existe en tres formas cristalinas—anatasa, rutilo y brookita—cada una con propiedades distintas que las hacen adecuadas para diferentes aplicaciones.

En la industria de recubrimientos, el dióxido de titanio sirve como el pigmento blanco predominante, valorado por su opacidad excepcional, brillo y resistencia a los rayos UV. Representa aproximadamente el 60% del consumo global de dióxido de titanio.

| Forma cristalina | Propiedades | Aplicaciones |

|---|---|---|

| Rutilo | La más común, estable desde el punto de vista termodinámico | Pigmentos, recubrimientos |

| Anatasa | Propiedades fotocatalíticas | Superficies autolimpiables, purificación del aire |

| Brookita | Menos común, propiedades únicas | Aplicaciones especializadas |

Usos ambientales y de consumo

La industria alimentaria utiliza el dióxido de titanio como aditivo alimentario E171 para mejorar el blanqueo y la opacidad de productos que incluyen confitería, quesos y glaseados. Sin embargo, la vigilancia regulatoria ha aumentado respecto a su uso en aplicaciones alimentarias.

Las propiedades fotocatalíticas del dióxido de titanio permiten aplicaciones ambientales, incluyendo superficies autolimpiables, sistemas de purificación del aire y tecnologías de tratamiento de agua. Los productos de consumo que contienen dióxido de titanio incluyen protectores solares, cosméticos, pasta de dientes y productos de papel, destacando su versatilidad y perfil de seguridad.

Tendencias futuras en tecnología y aplicaciones del titanio

El futuro de la tecnología del titanio está preparado para avances significativos, impulsados por innovaciones en métodos de procesamiento y aplicaciones emergentes. A medida que la investigación continúa descubriendo nuevas formas de aprovechar las propiedades únicas del titanio, se espera que su papel en diversas industrias se expanda.

Avances en Métodos de Procesamiento

Los desarrollos recientes en tecnologías de fabricación aditiva están revolucionando el procesamiento de titanio. Técnicas como la fundición por haz de electrones (EBM) y la sinterización selectiva por láser de metal (DMLS) permiten la creación de geometrías complejas mientras reducen el desperdicio de material en hasta un 90% en comparación con los métodos tradicionales de fabricación sustractiva. Además, los procesos emergentes de extracción electroquímica, incluyendo el proceso FFC Cambridge y la tecnología Metalysis, prometen reducir drásticamente el costo de producción de titanio al eliminar el proceso Kroll, que ha dominado la industria durante más de 70 años.

| Método de Procesamiento | Ventajas | Aplicaciones Potenciales |

|---|---|---|

| Fundición por Haz de Electrones (EBM) | Geometrías complejas, reducción del desperdicio de material | Componentes aeroespaciales, implantes médicos |

| Sinterización selectiva por láser de metal (DMLS) | Alta precisión, reducción del desperdicio de material | Piezas automotrices, componentes aeroespaciales |

| Proceso FFC Cambridge | Reducción del costo de producción, eficiencia energética | Producción industrial, aeroespacial |

Aplicaciones y Investigaciones Emergentes

La industria aeroespacial está desarrollando nuevos compuestos de matriz de titanio (TMCs) que combinan aleaciones de titanio con refuerzos cerámicos para crear materiales con mayor resistencia específica y capacidades de temperatura para aplicaciones en aeronaves hipersónicas. La investigación biomédica avanza en las aplicaciones del titanio mediante técnicas de modificación superficial, incluyendo nanostructuración, recubrimientos bioactivos y tratamientos antimicrobianos que mejoran la osteointegración y reducen los riesgos de infección en dispositivos implantables. Además, las tecnologías de almacenamiento de energía están investigando materiales a base de titanio para baterías de próxima generación, con nanotubos de dióxido de titanio que muestran potencial como ánodos en baterías de iones de litio que ofrecen cargas más rápidas y mayor vida útil.

Conclusión: El Valor Duradero de la Resistencia al Calor del Titanio

La notable resistencia al calor del titanio, caracterizada por su alto punto de fusión, lo ha convertido en un material indispensable en la ingeniería moderna. Con un punto de fusión de 1.668°C, el titanio destaca como un material capaz de soportar temperaturas extremas, lo que lo hace invaluable en diversas aplicaciones de altas temperaturas y exigentes.

Las propiedades excepcionales del titanio, incluyendo su resistencia, baja densidad y resistencia a la corrosión, se combinan para crear un material de valor único para aplicaciones críticas en diversas industrias. Su capacidad para soportar temperaturas extremas mientras mantiene la integridad estructural ha posicionado al titanio como un componente insustituible en aplicaciones aeroespaciales, médicas, de procesamiento químico y marítimas.

A pesar de los desafíos asociados con el procesamiento del titanio de alto punto de fusión, los avances tecnológicos en curso continúan expandiendo su accesibilidad y rango de aplicación. La progresión histórica del titanio desde una curiosidad de laboratorio hasta un material de ingeniería esencial demuestra cómo la comprensión y el aprovechamiento de su punto de fusión y propiedades relacionadas ha creado un valor tremendo en múltiples sectores.

A medida que las demandas globales de eficiencia, durabilidad y rendimiento continúan aumentando, la combinación de resistencia al calor, resistencia y propiedades livianas del titanio asegura su posición como una solución de material premium para las aplicaciones más exigentes. De cara al futuro, el valor perdurable del titanio radica no solo en su excepcional fusión y resistencia al calor, sino en cómo estas propiedades permiten soluciones innovadoras a los desafíos de ingeniería que de otro modo permanecerían sin resolver.