Seleccionar el adecuado electrodo de tungsteno es crucial para lograr soldaduras de alta calidad cuando se trabaja con acero inoxidable. Los electrodos de diferentes colores contienen diversos aditivos que afectan su rendimiento y durabilidad.

La Sociedad Americana de Soldadura (AWS) ha establecido un sistema de codificación por colores para ayudar a los soldadores a identificar diferentes electrodo de tungsteno tipos. Comprender este sistema es esencial para tomar decisiones informadas al seleccionar electrodos para acero inoxidable proyectos.

Ya seas un principiante o un soldador experimentado, elegir el electrodo correcto puede impactar significativamente la calidad de tus soldaduras. Esta guía proporcionará una orientación completa sobre qué colores de electrodos funcionan mejor para la soldadura de acero inoxidable basada en experiencia profesional y estándares de la industria.

Comprendiendo los electrodos de tungsteno en la soldadura TIG

La efectividad de la soldadura TIG está significativamente influenciada por la calidad de los electrodos de tungsteno utilizados. TIG significa soldadura por gas inerte de tungsteno, un proceso que depende en gran medida de estos electrodos.

El tungsteno es un elemento metálico raro con el punto de fusión más alto de cualquier metal, lo que lo hace ideal para soportar el calor intenso del arco de soldadura.

El papel del tungsteno en el proceso de soldadura TIG

Los electrodos de tungsteno sirven como conductor no consumible de corriente eléctrica en la soldadura TIG, creando el arco de soldadura. Su alto punto de fusión (6,192°F/3,422°C) garantiza la integridad del electrodo durante el proceso de soldadura.

Por qué la selección del electrodo importa para soldaduras de calidad

La composición del electrodo de tungsteno impacta significativamente estabilidad del arco, longevidad del electrodo y calidad general de la soldadura. La selección adecuada del electrodo es fundamental para lograr una penetración óptima, apariencia del cordón y propiedades metalúrgicas.

| Característica del Electrodo | Impacto en la calidad de la soldadura | Nivel de Importancia |

|---|---|---|

| Estabilidad del Arco | Afecta la penetración de la soldadura y la apariencia del cordón | Alta |

| Longevidad del Electrodo | Influye en la frecuencia de reemplazo del electrodo | Medio |

| Propiedades Metalúrgicas | Impacta las propiedades mecánicas de la soldadura | Alta |

El Sistema de Codificación por Colores para Electrodos de Tungsteno

Para garantizar claridad y consistencia en la selección de electrodos de tungsteno, la AWS estableció un sistema de codificación por colores. Este sistema es crucial para los soldadores, ya que simplifica el proceso de identificación del electrodo de tungsteno correcto para tareas específicas de soldadura.

Normas de Clasificación de la AWS

La Sociedad Americana de Soldadura (AWS) publicó la “Especificación para electrodos de tungsteno y tungsteno disperso en óxido para soldadura y corte por arco” para estandarizar los electrodos de tungsteno. El documento AWS A5.12M/A5.12:2009 describe un sistema de codificación por colores ampliamente reconocido en toda España y en otros países.

El sistema de codificación por colores es esencial para garantizar que los soldadores utilicen la composición correcta del electrodo de tungsteno para sus necesidades específicas de soldadura. Esta estandarización ayuda a mantener la calidad de las soldaduras y a mejorar la eficiencia general del proceso de soldadura.

Cómo identificar diferentes tipos de tungsteno

Las bandas de color en los electrodos de tungsteno, generalmente ubicadas en el extremo, permiten una identificación visual rápida. Cada color corresponde a una composición específica de tungsteno y contenido de aditivos de óxido. Al entender este sistema de clasificación, los soldadores pueden seleccionar fácilmente el tipo de tungsteno adecuado para aplicaciones de soldadura de acero inoxidable.

- El sistema de codificación por colores facilita el reconocimiento fácil de los electrodos de tungsteno.

- Cada color está asociado con una composición y contenido de aditivos particular.

- Comprender la codificación por colores es vital para seleccionar el electrodo adecuado para soldadura de acero inoxidable.

¿Qué color de tungsteno para soldadura de acero inoxidable?

Cuando se trata de soldadura TIG de acero inoxidable, el color del electrodo de tungsteno es un factor crítico a considerar. La elección correcta depende de los requisitos específicos del proyecto, incluyendo la calidad del acero inoxidable, la corriente de soldadura y el grosor del material.

Colores de tungsteno recomendados principalmente para acero inoxidable

Para la soldadura TIG de acero inoxidable, los soldadores confían principalmente en tres colores de electrodos de tungsteno: rojo, dorado y gris. Tungsteno toriado rojo (2% torio) es tradicionalmente el más popular debido a su excelente estabilidad del arco y durabilidad. Tungsteno lantano dorado (1.5% lantano) ofrece un rendimiento comparable sin preocupaciones radiactivas, lo que lo convierte en una alternativa popular. Tungsteno ceriado gris (2% cerio) destaca en trabajos de precisión en aplicaciones de acero inoxidable más delgado.

Opciones secundarias para aplicaciones específicas

Más allá de las opciones principales, Tungsteno lantano azul (2% lantano) es adecuado para aplicaciones de alta amperaje, mientras que las mezclas de tungsteno de tierras raras atienden tareas especializadas de soldadura de acero inoxidable. Estas opciones secundarias ofrecen flexibilidad a los soldadores para diversas demandas del proyecto.

Tungsteno rojo (toriado) para acero inoxidable

Los electrodos de tungsteno toriado, comúnmente conocidos como tungsteno rojo, son una opción popular entre los soldadores para aplicaciones de acero inoxidable debido a su excelente estabilidad del arco y durabilidad.

Composición y Propiedades

Los electrodos de tungsteno rojo contienen aproximadamente 97.30% tungsteno y 1.70-2.20% óxido de torio (ThO₂), clasificado como EWTh-2 según los estándares de AWS.

- Tienen una función de trabajo más baja debido al óxido de torio, lo que permite una emisión de electrones más fácil.

- Operan a temperaturas más bajas en comparación con el tungsteno puro.

Rendimiento en aplicaciones de acero inoxidable

Los electrodos de tungsteno con torio ofrecen arranques de arco superiores y una estabilidad excelente, lo que los hace ideales para soldadura de acero inoxidable.

- Mantener un punto afilado durante la soldadura en corriente continua, crucial para la precisión.

- Proporcionan una vida útil más larga del electrodo, mejorando la eficiencia general de la soldadura.

Tungsteno de oro (Lanthanado) para acero inoxidable

Los electrodos de tungsteno lanthanado son reconocidos por su superior estabilidad del arco y son ampliamente utilizados para soldar acero inoxidable.

Composición y Propiedades

Los electrodos de tungsteno de oro contienen aproximadamente 98.3-98.7% tungsteno y 1.3-1.7% de óxido de lantano (La₂O₃). La adición de óxido de lantano mejora el rendimiento del electrodo al permitirle operar a temperaturas más bajas.

Rendimiento en aplicaciones de acero inoxidable

Estos electrodos lanthanados ofrecen una excelente estabilidad del arco y una erosión mínima de la punta al soldar acero inoxidable, lo que los convierte en una alternativa no radiactiva preferida a los electrodos de torio.

Electrodos de Tungsteno Gris (Ceriado) para Acero Inoxidable

Los electrodos de tungsteno gris ofrecen una alternativa prometedora para la soldadura de acero inoxidable, proporcionando una excelente estabilidad del arco y reducción de contaminación. Los electrodos de tungsteno ceriados son particularmente adecuados para aplicaciones de soldadura TIG en corriente continua de bajo amperaje.

Composición y Propiedades

Los electrodos ceriados contienen aproximadamente 97.30% tungsteno y 1.80-2.20% óxido de cerio (CeO₂). La adición de óxido de cerio mejora el rendimiento del electrodo, permitiendo mejores arranques y estabilidad del arco.

Composición clave:

- 97.30% Tungsteno

- 1.80-2.20% Óxido de Cerio (CeO₂)

Rendimiento en aplicaciones de acero inoxidable

Los electrodos de tungsteno ceriados sobresalen en soldadura TIG en corriente continua de bajo amperaje, lo que los hace ideales para chapa delgada de acero inoxidable y trabajos de precisión. Ofrecen arranques de arco excepcionales y estabilidad con un amperaje mínimo.

| Características | Beneficios |

|---|---|

| Arranques de arco excepcionales | Mejor control de soldadura |

| Estabilidad del Arco | Calidad de soldadura consistente |

| Temperatura de operación más baja | Reducción del consumo de electrodo |

Factores que afectan la selección de tungsteno para acero inoxidable

Varios factores juegan un papel crucial en la determinación del adecuado electrodo de tungsteno para la soldadura de acero inoxidable. El tipo de acero inoxidable, su grosor y la corriente de soldadura son algunas de las consideraciones clave.

Consideraciones sobre la calidad del acero inoxidable

El grado específico de acero inoxidable que se está soldando impacta significativamente en la elección de electrodo de tungsteno. Los grados austeníticos (por ejemplo, 304, 316) tienen requisitos diferentes a los aceros inoxidables dúplex o martensíticos.

Grosor del material

El grosor del material es otro factor crítico. Las chapas de acero inoxidable más delgadas suelen beneficiarse de tungsteno ceriado o lantánido en configuraciones de menor amperaje.

Corriente de soldadura y amperaje

El tipo de corriente de soldadura (CA vs. CC) y amperaje Los requisitos también influyen en la selección del electrodo de tungsteno. El electrodo negativo de CC (CCEN) es estándar para la soldadura TIG de acero inoxidable.

| Factor | Influencia en la selección del tungsteno |

|---|---|

| Grado de acero inoxidable | Los grados austeníticos, dúplex y martensíticos tienen diferentes requisitos de tungsteno. |

| Grosor del material | Las láminas más delgadas se benefician del tungsteno ceriado o lantanado. |

| Corriente de soldadura y amperaje | CCEN es estándar; el amperaje afecta el rendimiento del tungsteno. |

Preparación de electrodos de tungsteno para soldadura de acero inoxidable

Lograr soldaduras de alta calidad en acero inoxidable requiere una preparación meticulosa del electrodo de tungsteno. Una preparación adecuada es fundamental para garantizar soldaduras precisas y limpias.

Técnicas de rectificado adecuadas

Para preparar el electrodo de tungsteno, es necesario un afilador especializado con una amoladora de diamante. El rectificado debe realizarse longitudinalmente para lograr una punta afilada, preferida para la soldadura TIG de acero inoxidable.

- Rectifique el cono a una distancia de 2 a 2,5 veces el diámetro del electrodo para un enfoque y una estabilidad óptimos del arco.

- Utilice una amoladora de disco de diamante dedicada a la preparación de tungsteno para evitar la contaminación.

Formas de punta óptimas para acero inoxidable

Para aplicaciones de acero inoxidable, generalmente se prefiere una punta afilada a un extremo redondeado. La longitud cónica óptima proporciona el equilibrio ideal de enfoque y estabilidad del arco.

Cuando rectifique tungsteno toriado, asegúrese de que haya una ventilación y una recolección de polvo adecuadas debido a la naturaleza radiactiva de las partículas de torio.

Consideraciones de seguridad al utilizar diferentes tipos de tungsteno

Cuando trabaje con electrodos de tungsteno, particularmente para la soldadura de acero inoxidable, es fundamental tener en cuenta las implicaciones de seguridad de cada tipo. La principal preocupación gira en torno a la composición de los electrodos y cómo se manipulan durante la preparación y el uso.

Manejo Seguro del Tungsteno Toriado

Los electrodos de tungsteno toriado contienen óxido de torio, un material radiactivo que plantea riesgos para la salud, especialmente durante el esmerilado, cuando se pueden inhalar partículas. Para mitigar estos riesgos, los soldadores deben emplear una ventilación adecuada, utilizar sistemas de recolección de polvo y usar protección respiratoria.

Las prácticas de manejo seguro para los electrodos de tungsteno toriado incluyen:

- Utilizar una ventilación adecuada y sistemas de recolección de polvo para minimizar la exposición a partículas de óxido de torio.

- Usar protección respiratoria adecuada para prevenir la inhalación de partículas radiactivas.

Alternativas No Radiactivas

Dadas las preocupaciones de seguridad asociadas con los electrodos de tungsteno toriado, muchos soldadores están haciendo la transición a alternativas no radiactivas, como los electrodos de tungsteno lantanado y ceriado para aplicaciones de acero inoxidable. Estas alternativas ofrecen un rendimiento comparable sin los riesgos radiactivos.

Al elegir alternativas no radiactivas y seguir los protocolos de seguridad adecuados, los soldadores pueden reducir significativamente los riesgos asociados con el uso de electrodos de tungsteno.

Problemas comunes y resolución de problemas

La soldadura TIG de acero inoxidable a menudo presenta problemas que se pueden resolver mediante técnicas adecuadas de solución de problemas. Problemas como la inestabilidad del arco, la contaminación del tungsteno y la cobertura de gas insuficiente pueden afectar significativamente la calidad de la soldadura.

Problemas de Estabilidad del Arco

La deriva o inestabilidad del arco durante la soldadura de acero inoxidable puede ser causada por una selección incorrecta del tungsteno, contaminación o una técnica de esmerilado incorrecta. Asegurarse de que el correcto electrodo de tungsteno se utiliza y se prepara adecuadamente es crucial para mantener la estabilidad del arco.

Soluciones para la Contaminación del Tungsteno

La contaminación del tungsteno en el baño de soldadura puede provocar defectos visibles en las soldaduras de acero inoxidable. El reemplazo inmediato del electrodo y el reafilado adecuado son necesarios para evitar una mayor contaminación. Revisiones periódicas en soldadura los parámetros y el estado del electrodo pueden ayudar a mitigar este problema.

| Problema | Causa | Solución |

|---|---|---|

| Inestabilidad del Arco | Selección Incorrecta del Tungsteno, Contaminación | Selección Correcta del Tungsteno, Esmerilado Adecuado |

| Contaminación del Tungsteno | Deterioro del Electrodo | Reemplazo de electrodo, rectificado |

| Cobertura de gas insuficiente | Flujo de gas inadecuado | Ajustar flujo de gas, verificar fugas |

Recomendaciones de expertos para diferentes aplicaciones de acero inoxidable

Para la soldadura de acero inoxidable, la elección del electrodo de tungsteno puede afectar significativamente la calidad y durabilidad de la soldadura. Diferentes aplicaciones requieren tipos específicos de electrodos de tungsteno para obtener resultados óptimos.

más vendido

-

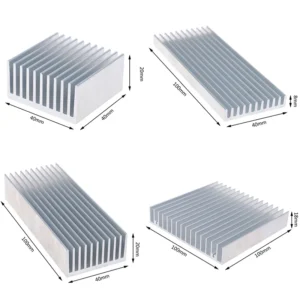

Disipador de calor de aluminio de 1.75mm para enfriador de 3D Printer

-

Fresado CNC de aluminio anodizado personalizado partes electrónicas no estándar 6061

-

Disipador de calor de aleación de aluminio para radiador electrónico con dientes densos, almohadilla de enfriamiento extruida

-

Aokin disipador de calor de motor de aluminio para impresora 3D, disipador de calor extruido para disipación de calor electrónico para Nema17, motor paso a paso 42, Ender 3

-

Servicio de Fresado CNC Económico, OEM, Fundición a Presión de Aluminio Extrudido Personalizado, Disipadores de Calor

Acero inoxidable de calibre delgado

Para acero inoxidable de calibre delgado (menos de 1/16″), tungsteno ceriado (gris) se recomienda. Funciona bien con configuraciones de baja amperaje y una punta afilada para un control preciso, lo que lo hace ideal para uniones delicadas de metal y soldadura de láminas finas.

Proyectos de acero inoxidable de alta resistencia

Los proyectos de acero inoxidable de alta resistencia se benefician de tungsteno toriado (rojo) or tungsteno lanthanado (azul) 2%. Estos electrodos ofrecen una capacidad superior de conducción de corriente y resistencia al calor, lo que los hace adecuados para aplicaciones exigentes.

Conclusión

En última instancia, el éxito de la soldadura de acero inoxidable depende de elegir el color del electrodo de tungsteno. La elección ideal depende de múltiples factores, incluyendo la calidad del acero inoxidable, el grosor y los requisitos de amperaje.

Los electrodos de tungsteno toriado rojo, lanthanado dorado y ceriado gris ofrecen ventajas distintas. La preparación y manipulación adecuadas del electrodo son cruciales para lograr resultados óptimos.

Los soldadores deben experimentar con diferentes tipos de tungsteno para determinar la mejor opción para sus necesidades específicas, considerando factores como estabilidad del arco y la calidad de la soldadura.