Le titane est réputé pour sa résistance exceptionnelle et sa résistance aux hautes températures. Un facteur clé contribuant à ces propriétés est son point de fusion élevé, environ 1 668°C (3 034°F).

Cette température remarquable témoigne des fortes liaisons métalliques à l'intérieur du titane, ce qui en fait un matériau idéal pour des applications où résistance à la chaleur est crucial.

L'importance du point de fusion du titane s'étend à diverses applications industrielles, y compris l'aérospatiale et la médecine, où sa stabilité dans des conditions extrêmes est inestimable.

Les propriétés remarquables du titane

Les propriétés remarquables du titane, notamment sa haute résistance, sa faible densité et sa capacité à résister à des conditions extrêmes, en font un matériau idéal pour diverses applications. En tant qu'élément chimique avec le symbole Ti et le numéro atomique 22, le titane est un métal de transition connu pour sa résistance, sa légèreté et sa résistance à la corrosion.

Caractéristiques physiques du titane

Le titane possède une combinaison impressionnante de propriétés physiques. Avec une densité de 4,5 g/cm³, il est environ 601 fois plus léger que l'acier tout en conservant une résistance comparable. L'élément a une masse atomique de 47,867 u, le plaçant parmi les métaux de transition du tableau périodique. Sa faible conductivité thermique (21,9 W/m·K) et sa résistivité électrique (420 nΩ·m à 20°C) le distinguent des autres métaux, ce qui le rend adapté à des applications spécifiques où ces propriétés sont avantageuses.

Propriétés chimiques et réactivité

Le titane présente une excellente résistance à la corrosion dans divers environnements, y compris l'eau de mer, les acides et les produits chimiques industriels, en raison de la formation d'une couche d'oxyde protectrice à sa surface. La réactivité chimique du titane est caractérisée par sa capacité à former des liaisons fortes avec l'oxygène, l'azote et le carbone à des températures élevées, ce qui influence ses exigences de traitement. En William Gregor, le découvreur du titane, a noté, « Les propriétés du titane sont assez uniques parmi les éléments. » Le titane est largement utilisé dans diverses industries en raison de sa biocompatibilité, de sa nature non magnétique et de sa capacité à maintenir son intégrité structurelle dans des conditions extrêmes.

En conclusion, les propriétés uniques du titane en font un matériau précieux dans diverses industries. Sa résistance, sa faible densité et sa résistance à la corrosion contribuent à son utilisation répandue.

Comprendre le point de fusion du titane

Comprendre le point de fusion du titane est essentiel pour exploiter son potentiel dans des environnements à haute chaleur. Le titane est réputé pour son rapport résistance/poids exceptionnel et sa résistance à la corrosion, ce qui en fait un matériau critique dans diverses industries, y compris l'aérospatiale, la médecine et l'industrie. Le point de fusion du titane est une propriété fondamentale qui influence son traitement, ses performances et son adaptabilité à différentes utilisations.

Température de fusion exacte du titane pur

Le point de fusion du titane pur est d'environ 1 668°C (3 034°F). Cette température de fusion élevée est nettement supérieure à celle de nombreux métaux couramment utilisés, tels que l'aluminium (660°C) et l'acier (1 370-1 540°C). La température de fusion précise du titane pur est une valeur critique pour divers processus industriels, y compris la coulée, la soudure et la fabrication additive. Comme le soulignent des experts, « la température de fusion exacte du titane pur est cruciale pour des techniques de traitement appropriées. »

Le titane pur possède une température de fusion précisément définie, ce qui est essentiel pour garantir la qualité et la fiabilité des produits en titane. La température de fusion élevée du titane contribue à sa capacité à résister à des températures extrêmes, en faisant un matériau idéal pour des applications à haute performance.

Facteurs influençant le point de fusion du titane

Bien que le point de fusion du titane pur soit bien défini, la présence d'impuretés ou d'éléments d'alliage peut modifier considérablement cette valeur. Les éléments interstitiels tels que l'oxygène, l'azote, le carbone et l'hydrogène peuvent avoir des effets importants sur le comportement de fusion du titane, réduisant souvent son point de fusion lorsqu'ils sont présents en quantités suffisantes. Par exemple, « même de petites quantités d'impuretés peuvent considérablement abaisser le point de fusion du titane », ce qui peut affecter ses performances dans diverses applications.

Plusieurs facteurs influencent le point de fusion du titane, notamment le niveau de pureté du métal, la présence d'éléments interstitiels et les conditions environnementales lors du processus de fusion. Comprendre ces facteurs est crucial pour optimiser les propriétés du titane et garantir son adéquation à des applications spécifiques.

- Le niveau de pureté du titane affecte son point de fusion, avec des impuretés pouvant potentiellement réduire la température de fusion.

- Les éléments interstitiels comme l'oxygène, l'azote et le carbone peuvent avoir un impact significatif sur le comportement de fusion du titane.

- Les conditions environnementales, y compris la pression et l'atmosphère ambiante, peuvent influencer le point de fusion observé du titane.

La science derrière le point de fusion élevé du titane

Le point de fusion élevé du titane résulte des fortes liaisons métalliques entre ses atomes, ce qui le rend adapté aux environnements extrêmes. La force de ces liaisons est directement liée à la disposition des électrons dans les atomes de titane.

Structure atomique et liaison

L'exceptionnellement élevé Point de fusion du titane est principalement attribué aux fortes liaisons métalliques entre les atomes de titane, qui nécessitent une énergie thermique importante pour être surmontées. La configuration électronique du titane ([Ar]3d²4s²) contribue à son point de fusion élevé, car la présence d'électrons d améliore la force de la liaison métallique par des interactions interatomiques plus fortes. La structure cristalline du titane passe d'une structure hexagonale compacte (HCP) à température ambiante à une structure cubique centrée (BCC) à des températures plus élevées, avec les deux structures présentant un empaquetage dense des atomes qui augmente la force des liaisons.

Comparaison avec les points de fusion d'autres métaux

En comparant les points de fusion à travers le tableau périodique, le titane (1 668°C) se classe au-dessus de nombreux métaux courants métaux comme le fer (1 538°C), le nickel (1 455°C) et le cuivre (1 085°C), bien qu'il soit inférieur à des métaux réfractaires tels que le tungstène (3 422°C). La relation entre le numéro atomique, la position dans le tableau périodique et le point de fusion révèle des schémas qui aident à expliquer pourquoi le titane possède une température de fusion aussi élevée par rapport à ses éléments voisins. Comprendre la science derrière le point de fusion élevé du titane fournit des insights sur son comportement dans des conditions extrêmes et informe ses applications dans des environnements à haute température.

Découverte historique et nommage du titane

William Gregor, un ecclésiastique et géologue, a découvert un nouvel élément en 1791 en examinant du sable noir dans le Cornwall, en Angleterre. Cette découverte a marqué le début d'un voyage fascinant pour comprendre et exploiter les propriétés du titane.

Découverte de William Gregor en 1791

En 1791, William Gregor, un ecclésiastique britannique et minéralogiste amateur, a découvert le titane pour la première fois en examinant du sable noir de la vallée de Menaccan dans le Cornwall. Il a reconnu la présence d'un nouvel élément dans l'ilménite, notant que le sable était attiré par un aimant. L'analyse initiale de Gregor a révélé la présence d'un nouvel élément, qu'il a appelé « menaccanite », et il a publié ses découvertes dans des revues scientifiques allemandes et françaises.

Lien avec les Titans de la mythologie grecque

L'élément a été nommé plus tard titane par le chimiste allemand Martin Heinrich Klaproth en 1795, d'après les Titans de la mythologie grecque. Les Titans étaient des divinités puissantes connues pour leur force et leur endurance, des qualités qui décrivent bien les propriétés remarquables du titane. La connexion avec la mythologie grecque s'est avérée appropriée, car le titane démontre des qualités divines de force, de légèreté et de résistance à la corrosion, ce qui le rend inestimable dans les applications modernes.

| Année | Event | Contributeur |

|---|---|---|

| 1791 | Découverte du titane | William Gregor |

| 1795 | Nommage du titane | Martin Heinrich Klaproth |

| 1910 | Isolation du titane pur | Matthew A. Hunter |

Le contexte historique de la découverte et de la dénomination du titane met en évidence l'importance de l'élément et ses applications potentielles. Le parcours depuis sa découverte initiale jusqu'à sa production commerciale souligne les défis et les avancées en métallurgie au fil des siècles.

Extraction et production de titane

La production de titane est un processus complexe qui implique plusieurs étapes, de la roche à l'alliage pur. La méthode principale utilisée aujourd'hui est le procédé Kroll, développé dans les années 1940.

Explication du procédé Kroll

Le procédé Kroll commence par la conversion du dioxyde de titane (TiO2) en tétrachlorure de titane (TiCl4) par chloruration à environ 1000°C en présence de carbone. Cette étape est cruciale car elle produit un liquide volatil, souvent appelé « tickle » dans l'industrie, qui est ensuite purifié par distillation fractionnée.

Le TiCl4 purifié est ensuite réduit avec du magnésium fondu à 850°C sous une atmosphère d'argon inerte, produisant du métal de titane et du chlorure de magnésium. Le titane initialement formé apparaît sous forme d'un matériau poreux appelé « éponge de titane », qui subit un traitement supplémentaire, notamment une refusion à l'arc sous vide, pour créer des lingots de titane utilisables.

Défis de la production de titane

Malgré son utilisation répandue, le procédé Kroll est énergivore et relativement coûteux. Les défis majeurs de la production de titane incluent sa forte réactivité avec l'oxygène, l'azote et le carbone à haute température, nécessitant un contrôle précis de l'environnement de traitement pour éviter la contamination.

Des méthodes alternatives de production, telles que le procédé Hunter et les techniques électrochimiques émergentes, sont en cours de développement pour répondre au coût élevé et à l'impact environnemental de l'extraction traditionnelle du titane. Ces avancées visent à rendre la production de titane plus efficace et durable.

| Aspect du procédé | Procédé Kroll | Méthodes alternatives |

|---|---|---|

| Réaction principale | TiCl4 réduction avec Mg | Réduction électrochimique |

| Intensité énergétique | Haut | Potentiel pour une énergie moindre |

| Coût | Relativement coûteux | Vise à réduire les coûts |

Différentes formes et qualités de titane

Différentes formes et qualités de titane offrent une gamme de propriétés mécaniques, ce qui en fait un métal polyvalent pour diverses utilisations. La classification de titane en différentes qualités et formes est cruciale pour sélectionner le matériau approprié pour des applications spécifiques.

Qualités de titane pur

Titane pur est classé en quatre qualités principales (Qualité 1 à Qualité 4) en fonction de la teneur en oxygène et des éléments traces. La Qualité 1 titane est la forme la plus pure commercialement, offrant une excellente formabilité et une résistance modérée. En revanche, la Qualité 4 contient des niveaux d'oxygène plus élevés, ce qui entraîne une résistance accrue mais une ductilité réduite. Les qualités de titane pur (99,2% pur) titane ont une résistance à la traction ultime d'environ 434 MPa (63 000 psi), comparable aux alliages d'acier de faible qualité mais avec une densité moindre.

Alliages de titane courants

Alliages de titane sont classés en trois principales catégories en fonction de leur microstructure : alliages alpha, alliages beta et alliages alpha-beta. Le alliage de titane, Ti-6Al-4V, représente environ 50% de tous alliages de titane en usage, offrant un excellent équilibre entre résistance, maniabilité et stabilité. D'autres remarquables alliages incluent le Ti-6Al-2Sn-4Zr-2Mo pour les moteurs d'avion et le Ti-5Al-2.5Sn pour les applications cryogéniques. L'ajout d'alliages éléments comme l'aluminium, le vanadium et le molybdène à le titane pur modifie considérablement ses propriétés mécaniques, améliorant ses performances dans diverses applications.

Alliages de titane et leurs points de fusion

Les alliages de titane sont réputés pour leur résistance exceptionnelle et leur résistance aux hautes températures, ce qui rend leurs points de fusion un facteur critique dans diverses applications industrielles. La polyvalence des alliages de titane provient de leur capacité à être conçus pour des propriétés spécifiques, y compris leur comportement de fusion.

Ti-6Al-4V et autres alliages populaires

L'alliage standard de l'industrie, Ti-6Al-4V, a un point de fusion d'environ 1 655°C, ce qui est légèrement inférieur à celui du titane pur. Cet alliage est largement utilisé en raison de ses excellentes propriétés mécaniques et de sa résistance à la corrosion. Parmi les autres alliages notables, on trouve le Ti-5Al-2.5Sn, avec un point de fusion d'environ 1 645°C, apprécié pour sa soudabilité et ses performances dans les applications cryogéniques. Les alliages bêta haute performance comme le Ti-10V-2Fe-3Al présentent des points de fusion autour de 1 675°C, ce qui les rend adaptés aux applications aérospatiales exigeantes.

Comment les éléments d'alliage affectent la température de fusion

Les éléments d'alliage jouent un rôle important dans la détermination de la température de fusion des alliages de titane. Les éléments stabilisants bêta tels que le vanadium, le molybdène et le niobium abaissent généralement le point de fusion tout en conservant des propriétés mécaniques souhaitables. En revanche, les éléments stabilisants alpha comme l'aluminium et l'oxygène peuvent créer une plage de fusion plus large plutôt qu'un point de fusion distinct. Comprendre l'impact de ces éléments est crucial pour les processus de fabrication nécessitant un contrôle précis de la température, tels que la coulée, la soudure et la fabrication additive.

Comme l'a noté un métallurgiste de renom, « La plage de solidification — l'écart de température entre le liquideus et le solidus — est souvent plus critique pour le traitement des alliages de titane que le point de fusion absolu, en particulier dans les applications de moulage. » Cela met en évidence la complexité du travail avec les alliages de titane et la nécessité d'une considération attentive de leur comportement de fusion.

Applications aéronautiques : Résistance à la chaleur extrême

Les applications aéronautiques exigent des matériaux capables de résister à des températures extrêmes, et alliages de titane répondent parfaitement à cette exigence. L'industrie aéronautique est le plus grand consommateur d'alliages de titane, utilisant environ 70% de toute la production de titane.

Aircraft Engine Components

Les composants des moteurs d'avion, tels que les pales de ventilateur, les disques de compresseur et les pièces de turbine, dépendent des alliages de titane pour maintenir leur intégrité structurelle à haute température de fonctionnement. Le faible densité du titane, environ 40% de moins que l'acier, le rend idéal pour réduire le poids global tout en conservant la résistance, ce qui se traduit par une efficacité énergétique accrue et une portée étendue.

- Les alliages de titane sont utilisés dans les composants de moteur qui subissent des températures élevées pendant le vol.

- La capacité du titane à résister à des températures extrêmes est crucial pour ces applications.

Technologie des Véhicules Spatiaux et des Missiles

Dans les applications spatiales, la capacité du titane à résister aux fluctuations extrêmes de température le rend inestimable pour les composants structurels et les systèmes de propulsion. La technologie des missiles exploite également la résistance à la chaleur du titane pour les composants exposés à des températures élevées lors du lancement et du vol.

- Le SR-71 Blackbird, l’un des avions les plus rapides de l’histoire, a été construit avec environ 85% d’alliages de titane.

- Les avions commerciaux modernes comme le Boeing 787 Dreamliner et l’Airbus A350 incorporent des quantités importantes de titane dans des structures critiques.

L’utilisation d’alliages de titane dans ces applications souligne leur importance dans l’industrie aéronautique, où la capacité à résister à une chaleur extrême est primordiale.

Applications médicales du titane résistant à la chaleur

Le domaine médical bénéficie grandement du point de fusion élevé du titane et de sa biocompatibilité. Le titane est considéré comme l’un des métaux les plus biocompatibles, ce qui conduit à une gamme d’applications médicales incluant les prothèses, les implants orthopédiques, les implants dentaires et les instruments chirurgicaux.

Instruments chirurgicaux et stérilisation

La capacité du titane à résister à des températures élevées sans se dégrader en fait un matériau idéal pour les instruments chirurgicaux nécessitant une stérilisation, souvent à haute température par autoclave. Les instruments chirurgicaux en titane bénéficient de la résistance à la chaleur du métal lors de cycles de stérilisation répétés, généralement à des températures de 121-134°C dans les autoclaves, sans dégradation ni perte de performance.

| Type d’instrument | Avantages du matériau | Sterilization Temperature |

|---|---|---|

| Forceps chirurgicaux | Haute résistance, résistance à la corrosion | 121-134°C |

| Perceuses orthopédiques | Légères, haute durabilité | 121-134°C |

Implants et Prothèses

L’excellente biocompatibilité du titane provient de sa capacité à former une couche d’oxyde stable qui empêche la corrosion et la réaction tissulaire, faisant de lui le matériau de choix pour les implants et prothèses à long terme. Les implants orthopédiques, y compris les remplacements de hanches et de genoux, tirent parti de la combinaison de résistance, de légèreté et de capacités d’ostéointégration du titane.

Les implants dentaires représentent l’une des applications les plus réussies du titane en médecine, avec des taux de succès dépassant 95 % sur 10 ans grâce à la capacité du titane à s’intégrer au tissu osseux par ostéointégration.

Applications industrielles et de traitement chimique

La combinaison unique du titane de point de fusion élevé et de résistance à la corrosion en fait un matériau idéal pour les applications industrielles et de traitement chimique. Sa capacité à résister aux produits chimiques agressifs et aux températures élevées a conduit à son utilisation répandue dans divers processus industriels.

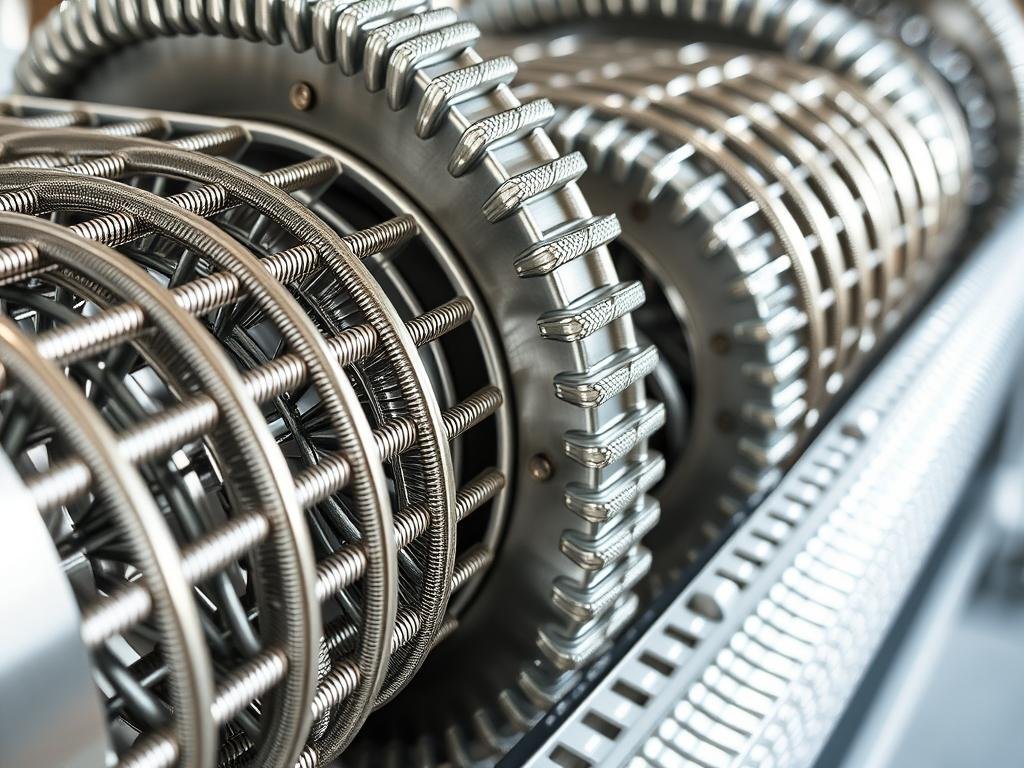

Échangeurs de chaleur et réacteurs

Le titane est couramment utilisé dans la construction d’échangeurs de chaleur et de réacteurs en raison de sa résistance exceptionnelle à la corrosion et de sa stabilité à haute température. Les échangeurs de chaleur en titane offrent des performances supérieures dans des environnements corrosifs, durent souvent 20 ans ou plus contre 2 à 5 ans pour les alternatives en acier inoxydable. Dans les réacteurs chimiques, les propriétés du titane permettent des conditions de processus plus efficaces et une réduction des besoins en maintenance, notamment dans la production pharmaceutique et chimique spécialisée.

Équipements résistants à la corrosion

Les équipements en titane sont très appréciés dans les processus électrochimiques, tels que la production de chlore et de soude, où ils permettent des densités de courant plus élevées et une durée de vie plus longue tout en résistant à des conditions très corrosives. Les usines de dessalement dans le monde entier utilisent des échangeurs de chaleur et des systèmes de tuyauterie en titane pour traiter l’eau de mer sans succomber à la piqûre ou à la corrosion en crevasse. Les industries pétrolière et pétrochimique utilisent également le titane dans des applications critiques où les substances corrosives compromettraient les matériaux conventionnels. Malgré des coûts initiaux plus élevés, les équipements en titane offrent souvent le coût total de possession le plus bas grâce à une réduction des temps d’arrêt, de la maintenance et des remplacements.

Génie maritime : exploiter les propriétés du titane

Les alliages de titane révolutionnent le génie maritime par leur rapport résistance/poids élevé et leur résistance à la corrosion en milieu marin. L’environnement marin est particulièrement difficile pour les métaux en raison de sa salinité élevée et de sa nature corrosive. Les propriétés exceptionnelles du titane en font un matériau idéal pour diverses applications marines.

Arbres d’hélice et composants marins

Les arbres d’hélice fabriqués à partir d’alliages de titane offrent des avantages significatifs, notamment une réduction de poids de 40 % par rapport à l’acier, une résistance à la corrosion supérieure et une réduction des besoins en maintenance. Les navires de guerre modernes intègrent de plus en plus de composants en titane dans les systèmes de refroidissement en eau de mer, les composants de pompes et les arbres d’hélice pour prolonger la durée de vie et réduire la maintenance dans l’environnement marin difficile.

- La résistance du titane à la corrosion en milieu marin le rend précieux pour les composants marins critiques.

- L’utilisation du titane dans les arbres d’hélice réduit le poids global du navire, améliorant ainsi l’efficacité.

Équipements et exploration en haute mer

Les équipements d’exploration en haute mer, y compris les submersibles et les véhicules télécommandés (ROV), utilisent des boîtiers sous pression en titane pour résister aux conditions extrêmes en profondeur. Les plateformes pétrolières et gazières offshore utilisent du titane dans des composants critiques exposés à l’eau de mer, tels que les risers et les échangeurs de chaleur, où sa résistance à la corrosion justifie le coût élevé par une durée de vie prolongée.

| Application | Avantages du titane |

|---|---|

| Arbres d’hélice | Réduction de poids, résistance à la corrosion |

| Équipement pour les profondeurs marines | Résiste aux pressions extrêmes en haute mer |

| Plateformes offshore | Résistance à la corrosion, durée de vie prolongée |

Utilisations de titane dans l'industrie automobile

Avec son rapport résistance-poids exceptionnel, le titane est de plus en plus utilisé dans l'industrie automobile pour des pièces critiques en performance. L'utilisation du titane dans les applications automobiles a été motivée par le besoin de réduire le poids tout en maintenant la résistance et la durabilité.

Composants de véhicules haute performance

Le titane est utilisé dans divers composants de véhicules haute performance, notamment les systèmes d'échappement, les pièces de suspension et les bielles. Ces composants bénéficient des propriétés du titane, qui aident à réduire le poids et à améliorer la performance du véhicule. Par exemple, les composants d'échappement en titane peuvent offrir des réductions de poids allant jusqu'à 40 % par rapport à l'acier inoxydable tout en offrant une résistance à la chaleur et une durabilité supérieures.

| Composant | Avantages du titane | Impact sur la performance |

|---|---|---|

| Systèmes d'échappement | Réduction du poids, résistance à la chaleur | Amélioration des performances, durabilité |

| Pièces de suspension | Réduction du poids non suspendu | Meilleure maniabilité, qualité de conduite |

| Bielles | Rapport résistance-poids | Amélioration des performances du moteur |

Applications en compétition et de luxe

L'utilisation du titane est particulièrement répandue dans les véhicules de course et de luxe, où ses propriétés peuvent être pleinement exploitées pour atteindre une haute performance. Des fabricants comme Ferrari, Porsche et McLaren intègrent des composants en titane à la fois comme éléments fonctionnels et comme caractéristiques haut de gamme. La Formule 1 et d'autres catégories de sport automobile utilisent largement le titane dans des composants critiques pour maximiser le rapport résistance-poids et la performance du moteur.

Les technologies de fabrication émergentes, telles que la fabrication additive (impression 3D), créent de nouvelles opportunités pour des pièces en titane économiques dans les applications automobiles. Cette technologie réduit le gaspillage de matériau et permet des géométries complexes impossibles avec les méthodes de fabrication traditionnelles.

Défis liés au travail avec le titane à point de fusion élevé

Le point de fusion élevé du titane pose des défis importants dans divers processus industriels. La combinaison unique de résistance, de résistance à la corrosion et de point de fusion élevé du titane en fait un matériau précieux pour de nombreuses applications, mais complique également sa transformation.

Difficultés d'usinage

L'usinage du titane est notoirement difficile en raison de sa ténacité et de sa tendance à se durcir au travail. Des outils et techniques spécialisés sont nécessaires pour usiner efficacement le titane. La faible conductivité thermique du titane, environ un quart de celle de l'acier, crée des difficultés lors des opérations d'usinage, provoquant une accumulation de chaleur localisée qui accélère l'usure de l'outil et peut entraîner un durcissement du matériau.

L'usinage du titane nécessite généralement des vitesses de coupe 50 à 70 % inférieures à celles utilisées pour l'acier, des outils en carbure ou en diamant polycristallin spécialisés, et un refroidissement abondant pour gérer la chaleur générée lors des opérations de coupe.

Considérations de soudage

Le soudage du titane exige un contrôle précis de l'environnement pour éviter la contamination. Les températures élevées nécessaires au soudage peuvent provoquer une oxydation si elles ne sont pas correctement protégées. La grande réactivité chimique du métal à haute température nécessite des contrôles environnementaux stricts lors des processus de soudage, nécessitant généralement une protection complète par gaz inerte pour éviter la contamination par l'oxygène, l'azote et l'hydrogène, ce qui compromettrait l'intégrité de la jointure.

Complexités de la coulée

Le point de fusion élevé du titane de 1 668°C présente des défis importants pour les procédés de moulage conventionnels, nécessitant des fours spécialisés sous vide ou en atmosphère inerte capables d'atteindre et de maintenir ces températures extrêmes. La coulée sous pression de composants en titane est particulièrement difficile en raison de la réactivité du métal avec les matériaux de moule en céramique traditionnels, nécessitant des composés réfractaires spécialisés et des techniques de traitement pour obtenir des résultats acceptables.

| Process | Défis | Solutions |

|---|---|---|

| Usinage | Accumulation de chaleur localisée, usure de l'outil, durcissement au travail | Outils spécialisés, vitesses de coupe plus faibles, refroidissement abondant |

| Soudage | Contamination, oxydation | Protection par gaz inerte, contrôle environnemental précis |

| Tournage | Températures élevées, réactivité avec les matériaux de moule | Fours spécialisés, composés réfractaires |

Malgré ces défis, des technologies de fabrication avancées, telles que la fusion par faisceau d'électrons, la fusion laser en lit de poudre, et la forge en forme proche de la pièce finale, ont émergé pour surmonter les difficultés liées au traitement du titane à point de fusion élevé.

Dioxyde de titane : le composé de titane le plus courant

Avec ses propriétés polyvalentes, le dioxyde de titane est devenu un composé essentiel dans diverses industries, des revêtements aux cosmétiques. Le dioxyde de titane, ou TiO2, est un oxyde qui existe sous trois polymorphes importants : anatase, brookite et rutile.

Propriétés et applications

Le dioxyde de titane (TiO2) est le composé de titane le plus utilisé, avec une production mondiale dépassant 4 millions de tonnes par an. Ses applications couvrent des industries allant des peintures et revêtements aux produits alimentaires et cosmétiques. Le composé existe sous trois formes cristallines — anatase, rutile et brookite — chacune ayant des propriétés distinctes qui les rendent adaptées à différentes applications.

Dans l'industrie des revêtements, le dioxyde de titane sert de pigment blanc prédominant, apprécié pour son opacité exceptionnelle, sa brillance et sa résistance aux UV. Il représente environ 60 % de la consommation mondiale de dioxyde de titane.

| Forme cristalline | Propriétés | Applications |

|---|---|---|

| Rutile | Le plus courant, thermodynamiquement stable | Pigments, revêtements |

| Anatase | Propriétés photocatalytiques | Surfaces autonettoyantes, purification de l'air |

| Brookite | Propriétés moins courantes, uniques | Applications spécialisées |

Utilisations environnementales et grand public

L'industrie alimentaire utilise le dioxyde de titane comme additif alimentaire E171 pour améliorer la blancheur et l'opacité des produits, y compris la confiserie, les fromages et les glaçages. Cependant, la surveillance réglementaire s'est intensifiée concernant son utilisation dans les applications alimentaires.

Les propriétés photocatalytiques du dioxyde de titane permettent des applications environnementales, notamment les surfaces autonettoyantes, les systèmes de purification de l'air et les technologies de traitement de l'eau. Les produits de consommation contenant du dioxyde de titane incluent les écrans solaires, les cosmétiques, le dentifrice et les produits en papier, soulignant sa polyvalence et son profil de sécurité.

Tendances futures dans la technologie et les applications du titane

L'avenir de la technologie du titane est prêt à connaître des avancées significatives, stimulées par des innovations dans les méthodes de traitement et les applications émergentes. À mesure que la recherche continue à découvrir de nouvelles façons d'exploiter les propriétés uniques du titane, son rôle dans diverses industries devrait s'élargir.

Progrès dans les méthodes de traitement

Les développements récents dans les technologies de fabrication additive révolutionnent le traitement du titane. Des techniques telles que la fusion par faisceau d'électrons (EBM) et la fusion laser directe de métal (DMLS) permettent de créer des géométries complexes tout en réduisant le gaspillage de matériau jusqu'à 90%, par rapport aux méthodes de fabrication soustractive traditionnelles. De plus, les processus d'extraction électrochimique émergents, notamment le processus FFC Cambridge et la technologie Metalysis, promettent de réduire considérablement le coût de production du titane en éliminant le processus Kroll, énergivore, qui domine l'industrie depuis plus de 70 ans.

| Méthode de traitement | Avantages | Applications potentielles |

|---|---|---|

| Fusion par faisceau d'électrons (EBM) | Géométries complexes, réduction du gaspillage de matériau | Composants aérospatiaux, implants médicaux |

| Frittage laser métal direct (DMLS) | Haute précision, réduction des déchets de matériau | Pièces automobiles, composants aérospatiaux |

| Processus Cambridge FFC | Réduction du coût de production, efficacité énergétique | Production industrielle, aérospatiale |

Applications émergentes et recherche

L'industrie aéronautique développe des composites à matrice en titane de nouvelle génération (TMC) qui combinent des alliages de titane avec des renforts en céramique pour créer des matériaux avec une résistance spécifique améliorée et des capacités de température pour des applications d'avions hypersoniques. La recherche biomédicale fait progresser les applications du titane par des techniques de modification de surface, y compris la nanostructuration, des revêtements bioactifs et des traitements antimicrobiens qui améliorent l'ostéointégration et réduisent les risques d'infection dans les dispositifs implantables. De plus, les technologies de stockage d'énergie étudient les matériaux à base de titane pour les batteries de nouvelle génération, avec des nanotubes de dioxyde de titane montrant des promesses comme anodes dans les batteries lithium-ion offrant une charge plus rapide et une durée de vie plus longue.

Conclusion : La valeur durable de la résistance à la chaleur du titane

La remarquable résistance à la chaleur du titane, caractérisée par son point de fusion élevé, en a fait un matériau indispensable en ingénierie moderne. Avec un point de fusion de 1 668°C, le titane se distingue comme un matériau capable de résister à des températures extrêmes, ce qui le rend inestimable dans diverses applications à haute température et exigeantes.

Les propriétés exceptionnelles du titane, notamment sa résistance, sa faible densité et sa résistance à la corrosion, se combinent pour créer un matériau d'une valeur unique pour des applications critiques dans divers secteurs. Sa capacité à résister à des températures extrêmes tout en conservant son intégrité structurelle a positionné le titane comme un composant irremplaçable dans l'aérospatiale, la médecine, la chimie et les applications marines.

Malgré les défis liés à la transformation du titane à point de fusion élevé, les avancées technologiques continues élargissent son accessibilité et sa gamme d'applications. La progression historique du titane, passant d'une curiosité de laboratoire à un matériau d'ingénierie essentiel, démontre comment la compréhension et l'exploitation de son point de fusion et de ses propriétés connexes ont créé une valeur considérable dans plusieurs secteurs.

Alors que la demande mondiale en efficacité, durabilité et performance continue de croître, la combinaison de résistance à la chaleur, de résistance et de légèreté du titane garantit sa position en tant que solution matérielle de premier choix pour les applications les plus exigeantes. À l'avenir, la valeur durable du titane réside non seulement dans ses propriétés exceptionnelles point de fusion et sa résistance à la chaleur, mais aussi dans la manière dont ces propriétés permettent des solutions innovantes aux défis de l'ingénierie qui resteraient autrement non résolus.