Il titanio è rinomato per la sua eccezionale resistenza e capacità di resistere a temperature elevate. Un fattore chiave che contribuisce a queste proprietà è il suo high melting point, circa 1.668°C (3.034°F).

Questa temperatura straordinaria è una testimonianza dei forti legami metallici all'interno del titanio, rendendolo un materiale ideale per applicazioni in cui resistenza al calore è fondamentale.

L'importanza del punto di fusione del titanio si estende a diverse applicazioni industriali, tra cui l'aerospaziale e il settore medico, dove la sua stabilità in condizioni estreme è inestimabile.

Le proprietà straordinarie del titanio

Le proprietà straordinarie del titanio, tra cui alta resistenza, bassa densità e capacità di resistere a condizioni estreme, lo rendono un materiale ideale per molteplici applicazioni. Come elemento chimico con simbolo Ti e numero atomico 22, il titanio è un metallo di transizione noto per la sua resistenza, leggerezza e resistenza alla corrosione.

Caratteristiche fisiche del titanio

Il titanio possiede una combinazione impressionante di proprietà fisiche. Con una densità di 4,5 g/cm³, è circa 60% più leggero dell'acciaio mantenendo una resistenza comparabile. L'elemento ha una massa atomica di 47,867 u, collocandosi tra i metalli di transizione nella tavola periodica. La sua bassa conducibilità termica (21,9 W/m·K) e resistività elettrica (420 nΩ·m a 20°C) lo distinguono da altri metalli, rendendolo adatto a applicazioni specifiche in cui queste proprietà sono vantaggiose.

Proprietà chimiche e reattività

Il titanio mostra un'eccellente resistenza alla corrosione in diversi ambienti, tra cui acqua di mare, acidi e sostanze chimiche industriali, grazie alla formazione di uno strato protettivo di ossido sulla superficie. La reattività chimica del titanio è caratterizzata dalla sua capacità di formare legami forti con ossigeno, azoto e carbonio a temperature elevate, il che influenza i suoi requisiti di lavorazione. Come William Gregor, il scopritore del titanio, osservò, “Le proprietà del titanio sono abbastanza uniche tra gli elementi.” Il titanio è ampiamente utilizzato in vari settori grazie alla sua biocompatibilità, natura non magnetica e capacità di mantenere l'integrità strutturale in condizioni estreme.

In conclusione, le proprietà uniche del titanio ne fanno un materiale prezioso in diversi settori. La sua resistenza, bassa densità e resistenza alla corrosione contribuiscono al suo ampio impiego.

Comprendere il punto di fusione del titanio

Comprendere il punto di fusione del titanio è essenziale per sfruttarne il potenziale in ambienti ad alta temperatura. Il titanio è rinomato per il suo rapporto resistenza-peso eccezionale e resistenza alla corrosione, rendendolo un materiale critico in vari settori, tra cui aerospaziale, medico e industriale. Il punto di fusione del titanio è una proprietà fondamentale che influenza la sua lavorabilità, prestazioni e idoneità per diversi usi.

Temperatura di fusione esatta del titanio puro

Il punto di fusione del titanio puro è di circa 1.668°C (3.034°F). Questa temperatura elevata di fusione è significativamente superiore a quella di molti metalli comunemente usati, come alluminio (660°C) e acciaio (1.370-1.540°C). La precisa temperatura di fusione del titanio puro è un valore critico per vari processi industriali, tra cui colata, saldatura e produzione additiva. Come osservano gli esperti, “la temperatura di fusione esatta del titanio puro è fondamentale per tecniche di lavorazione corrette.”

Il titanio puro ha una temperatura di fusione definita con precisione, essenziale per garantire la qualità e l'affidabilità dei prodotti in titanio. L'elevata temperatura di fusione del titanio contribuisce alla sua capacità di resistere a temperature estreme, rendendolo un materiale ideale per applicazioni ad alte prestazioni.

Fattori che influenzano il punto di fusione del titanio

Sebbene il punto di fusione del titanio puro sia ben definito, la presenza di impurità o elementi di lega può alterare significativamente questo valore. Elementi interstiziali come ossigeno, azoto, carbonio e idrogeno possono avere effetti sostanziali sul comportamento di fusione del titanio, spesso riducendo il punto di fusione quando presenti in quantità sufficienti. Per esempio, “anche piccole quantità di impurità possono abbassare significativamente il punto di fusione del titanio,” il che può influenzare le sue prestazioni in diverse applicazioni.

Diversi fattori influenzano il punto di fusione del titanio, tra cui il livello di purezza del metallo, la presenza di elementi interstiziali e le condizioni ambientali durante il processo di fusione. Comprendere questi fattori è fondamentale per ottimizzare le proprietà del titanio e garantirne l'idoneità per applicazioni specifiche.

- Il livello di purezza del titanio influisce sul suo punto di fusione, con impurità che possono abbassare la temperatura di fusione.

- Elementi interstiziali come ossigeno, azoto e carbonio possono influenzare significativamente il comportamento di fusione del titanio.

- Le condizioni ambientali, inclusa la pressione e l'atmosfera circostante, possono influenzare il punto di fusione osservato del titanio.

La scienza dietro l'alto punto di fusione del titanio

L'alto punto di fusione del titanio è il risultato dei forti legami metallici tra i suoi atomi, rendendolo adatto a ambienti estremi. La forza di questi legami è direttamente correlata alla disposizione degli elettroni negli atomi di titanio.

Struttura atomica e legami

L'eccezionalmente alto punto di fusione del titanio è attribuito principalmente ai forti legami metallici tra gli atomi di titanio, che richiedono un'energia termica considerevole per essere superati. La configurazione elettronica del titanio ([Ar]3d²4s²) contribuisce al suo alto punto di fusione, poiché la presenza di elettroni d aumenta la forza dei legami metallici attraverso interazioni interatomiche più forti. La struttura cristallina del titanio passa da esagonale compatta (HCP) a cubica a corpo centrato (BCC) a temperature più elevate, con entrambe le strutture caratterizzate da un'alta densità di impacchettamento atomico che aumenta la forza dei legami.

Confronto con altri punti di fusione dei metalli

Quando si confrontano i punti di fusione nella tavola periodica, il titanio (1.668°C) si colloca più in alto rispetto a molti comuni metalli come il ferro (1.538°C), il nichel (1.455°C) e il rame (1.085°C), anche se inferiore a metalli refrattari come il tungsteno (3.422°C). La relazione tra numero atomico, posizione nella tavola periodica e punto di fusione rivela schemi che aiutano a spiegare perché il titanio possiede una temperatura di fusione così elevata rispetto agli elementi vicini. Comprendere la scienza dietro l'alto punto di fusione del titanio fornisce approfondimenti sul suo comportamento in condizioni estreme e guida le sue applicazioni in ambienti ad alta temperatura.

Scoperta storica e denominazione del titanio

William Gregor, un ecclesiastico e geologo, scoprì un nuovo elemento nel 1791 mentre esaminava sabbia nera in Cornovaglia, Inghilterra. Questa scoperta segnò l'inizio di un affascinante viaggio per comprendere e utilizzare le proprietà del titanio.

Scoperta di William Gregor nel 1791

Nel 1791, William Gregor, un ecclesiastico britannico e mineralogista dilettante, scoprì per la prima volta il titanio esaminando sabbia nera dalla Valle di Menaccan in Cornovaglia. Riconobbe la presenza di un nuovo elemento nell'ilmenite, notando che la sabbia era attratta da un magnete. L'analisi iniziale di Gregor rivelò la presenza di un nuovo elemento, che chiamò “menaccanite”, e pubblicò i suoi risultati sia su riviste scientifiche tedesche che francesi.

Collegamento con i Titani della mitologia greca

L'elemento fu successivamente chiamato titanio dal chimico tedesco Martin Heinrich Klaproth nel 1795, in onore dei Titani della mitologia greca. I Titani erano divinità potenti note per la loro forza e resistenza, qualità che descrivono adeguatamente le proprietà straordinarie del titanio. Il collegamento con la mitologia greca si è rivelato appropriato, poiché il titanio dimostra qualità divine di forza, leggerezza e resistenza alla corrosione, rendendolo prezioso nelle applicazioni moderne.

| Anno | Evento | Contributor |

|---|---|---|

| 1791 | Scoperta del titanio | William Gregor |

| 1795 | Denominazione del titanio | Martin Heinrich Klaproth |

| 1910 | Isolamento del titanio puro | Matthew A. Hunter |

Il contesto storico della scoperta e della denominazione del titanio evidenzia il significato dell'elemento e le sue potenziali applicazioni. Il percorso dalla sua scoperta iniziale alla sua produzione commerciale sottolinea le sfide e i progressi della metallurgia nel corso dei secoli.

Estrazione e produzione del titanio

La produzione di titanio è un processo complesso che prevede diverse fasi, dal minerale al metallo puro. Il metodo principale utilizzato oggi è il processo Kroll, sviluppato negli anni '40.

Il processo Kroll spiegato

Il processo Kroll inizia con la conversione del biossido di titanio (TiO2) in tetracloruro di titanio (TiCl4) attraverso la clorurazione a circa 1000°C in presenza di carbonio. Questo passaggio è cruciale in quanto produce un liquido volatile, spesso chiamato “tickle” nel settore, che viene poi purificato attraverso distillazione frazionata.

Il TiCl purificato4 viene quindi ridotto con magnesio fuso a 850°C in atmosfera inerte di argon, producendo titanio metallico e cloruro di magnesio. Il titanio prodotto inizialmente si forma come un materiale poroso chiamato “spugna di titanio”, che viene sottoposto a ulteriori lavorazioni, tra cui la rifusione ad arco sotto vuoto, per creare lingotti di titanio utilizzabili.

Sfide nella produzione di titanio

Nonostante il suo uso diffuso, il processo Kroll è ad alta intensità energetica e relativamente costoso. Le sfide significative nella produzione di titanio includono la sua elevata reattività con ossigeno, azoto e carbonio a temperature elevate, che richiede un controllo accurato dell'ambiente di lavorazione per prevenire la contaminazione.

Metodi di produzione alternativi, come il processo Hunter e le emergenti tecniche elettrochimiche, sono in fase di sviluppo per affrontare l'alto costo e l'impatto ambientale dell'estrazione tradizionale del titanio. Questi progressi mirano a rendere la produzione di titanio più efficiente e sostenibile.

| Aspetto del processo | Processo Kroll | Metodi alternativi |

|---|---|---|

| Reazione primaria | TiCl4 riduzione con Mg | Riduzione elettrochimica |

| Intensità energetica | Alto | Potenziale per un'energia inferiore |

| Costo | Relativamente costoso | Obiettivo di ridurre i costi |

Forme e gradi diversi di Titanio

Forme e gradi diversi di titanio offrono una gamma di proprietà meccaniche, rendendolo un metallo versatile per vari usi. La classificazione di titanio in diversi gradi e forme è fondamentale per selezionare il materiale appropriato per applicazioni specifiche.

Gradi di Titanio Puri

Titanio puro è classificato in quattro gradi principali (Grado 1 fino al Grado 4) in base al contenuto di ossigeno e agli elementi in traccia. Il Grado 1 titanio è la forma più pura commercialmente, offrendo un'eccellente formabilità e resistenza moderata. Al contrario, il Grado 4 contiene livelli più elevati di ossigeno, risultando in una maggiore resistenza ma con minore duttilità. I gradi di titanio puri (99,2% puro) titanio hanno una resistenza alla trazione ultima di circa 434 MPa (63.000 psi), paragonabile alle leghe di acciaio di basso grado ma con minore densità.

Leghe di Titanio Comuni

leghe di titanio sono classificate in tre principali categorie in base alla loro microstruttura: leghe alfa, leghe beta e leghe alfa-beta. La più diffusa lega di titanio, Ti-6Al-4V, rappresenta circa il 50% di tutte leghe di titanio in uso, offrendo un eccellente equilibrio tra resistenza, lavorabilità e stabilità. Altri notevoli leghe includono Ti-6Al-2Sn-4Zr-2Mo per motori aeronautici e Ti-5Al-2.5Sn per applicazioni criogeniche. L'aggiunta di elementi leganti elementi come alluminio, vanadio e molibdeno a titanio puro modifica significativamente le sue proprietà meccaniche, migliorandone le prestazioni in varie applicazioni.

Leghe di titanio e i loro punti di fusione

Le leghe di titanio sono rinomate per la loro eccezionale resistenza e resistenza alle alte temperature, rendendo i loro punti di fusione un fattore critico in diverse applicazioni industriali. La versatilità delle leghe di titanio deriva dalla loro capacità di essere progettate per proprietà specifiche, inclusa la loro comportamento di fusione.

Ti-6Al-4V e altre leghe popolari

L'alleato standard del settore Ti-6Al-4V ha un punto di fusione di circa 1.655°C (3.011°F), leggermente inferiore a quello del titanio puro. Questa lega è ampiamente utilizzata grazie alle sue eccellenti proprietà meccaniche e resistenza alla corrosione. Altre leghe notevoli includono Ti-5Al-2.5Sn, con un punto di fusione di circa 1.645°C (2.993°F), apprezzata per la sua saldabilità e prestazioni in applicazioni criogeniche. Le leghe beta ad alte prestazioni come Ti-10V-2Fe-3Al presentano punti di fusione intorno a 1.675°C (3.047°F), rendendole adatte per applicazioni aerospaziali impegnative.

Come gli elementi leganti influenzano la temperatura di fusione

Gli elementi leganti svolgono un ruolo significativo nel determinare la temperatura di fusione delle leghe di titanio. Gli elementi stabilizzanti beta come il vanadio, il molibdeno e il niobio generalmente abbassano il punto di fusione mantenendo proprietà meccaniche desiderabili. Al contrario, gli elementi stabilizzanti alfa come l'alluminio e l'ossigeno possono creare un intervallo di fusione più ampio piuttosto che un punto di fusione preciso. Comprendere l'impatto di questi elementi è fondamentale per i processi di produzione che richiedono un controllo preciso della temperatura, come la fusione, la saldatura e la produzione additiva.

Come osservato da un metallurgista di spicco, “L'intervallo di solidificazione—l'intervallo di temperatura tra i punti liquidus e solidus—è spesso più critico per la lavorazione delle leghe di titanio rispetto al punto di fusione assoluto, in particolare nelle applicazioni di colata.” Questo evidenzia la complessità di lavorare con le leghe di titanio e la necessità di una attenta considerazione del loro comportamento di fusione.

Applicazioni aerospaziali: resistere a calore estremo

Le applicazioni aerospaziali richiedono materiali in grado di resistere a temperature estreme, e leghe di titanio rispondono perfettamente a questa esigenza. L'industria aerospaziale è il più grande consumatore di leghe di titanio, utilizzando circa 70% di tutta la produzione di titanio.

Aircraft Engine Components

Componenti di motori aeronautici, come pale delle ventole, dischi del compressore e parti della turbina, si affidano alle leghe di titanio per mantenere l'integrità strutturale a temperature elevate di esercizio. Il basso peso del titanio, circa 40% più leggero dell'acciaio, lo rende ideale per ridurre il peso complessivo mantenendo la resistenza, traducendosi in efficienza del carburante e maggiore autonomia.

- Le leghe di titanio sono utilizzate in componenti del motore che sperimentano alte temperature durante il volo.

- La capacità del titanio di resistere a temperature estreme è fondamentale per queste applicazioni.

Tecnologia di veicoli spaziali e missili

Nelle applicazioni spaziali, la capacità del titanio di resistere a fluttuazioni di temperatura estreme lo rende inestimabile per componenti strutturali e sistemi di propulsione. La tecnologia dei missili sfrutta anche la resistenza al calore del titanio per componenti esposti a temperature elevate durante il lancio e il volo.

- L’SR-71 Blackbird, uno degli aerei più veloci della storia, è stato costruito con leghe di titanio circa 85%.

- Gli aerei commerciali moderni come il Boeing 787 Dreamliner e l’Airbus A350 incorporano quantità significative di titanio in strutture critiche.

L’uso di leghe di titanio in queste applicazioni sottolinea la loro importanza nell’industria aerospaziale, dove la capacità di resistere a calore estremo è fondamentale.

Applicazioni mediche del titanio resistente al calore

Il settore medico trae vantaggio in modo significativo dall’alto punto di fusione e dalla biocompatibilità del titanio. Il titanio è considerato uno dei metalli più biocompatibili, portando a una gamma di applicazioni mediche tra cui protesi, impianti ortopedici, impianti dentali e strumenti chirurgici.

Strumenti chirurgici e sterilizzazione

La capacità del titanio di resistere a temperature elevate senza degradarsi lo rende ideale per strumenti chirurgici che richiedono sterilizzazione, spesso a temperature elevate tramite autoclave. Gli strumenti chirurgici in titanio beneficiano della resistenza al calore del metallo durante cicli di sterilizzazione ripetuti, tipicamente a temperature di 121-134°C nelle autoclavi, senza degradazione o perdita di prestazioni.

| Tipo di strumento | Vantaggi del materiale | Sterilization Temperature |

|---|---|---|

| Pinze chirurgiche | Alta resistenza, resistenza alla corrosione | 121-134°C |

| Trapani ortopedici | Leggero, alta durabilità | 121-134°C |

Implantologia e Protesi

L'eccezionale biocompatibilità del titanio deriva dalla sua capacità di formare uno strato di ossido stabile che previene la corrosione e la reazione tissutale, rendendolo il materiale preferito per impianti e protesi a lungo termine. Gli impianti ortopedici, inclusi le sostituzioni di anca e ginocchio, sfruttano la combinazione di resistenza, leggerezza e capacità di osseointegrazione del titanio.

Gli impianti dentali rappresentano una delle applicazioni di maggior successo del titanio in medicina, con tassi di successo superiori al 95% in 10 anni grazie alla capacità del titanio di integrarsi con il tessuto osseo attraverso l'osseo-integrazione.

Applicazioni industriali e di lavorazione chimica

La combinazione unica di alto punto di fusione e resistenza alla corrosione del titanio lo rende un materiale ideale per applicazioni industriali e di lavorazione chimica. La sua capacità di resistere a sostanze chimiche aggressive e alte temperature ha portato al suo uso diffuso in vari processi industriali.

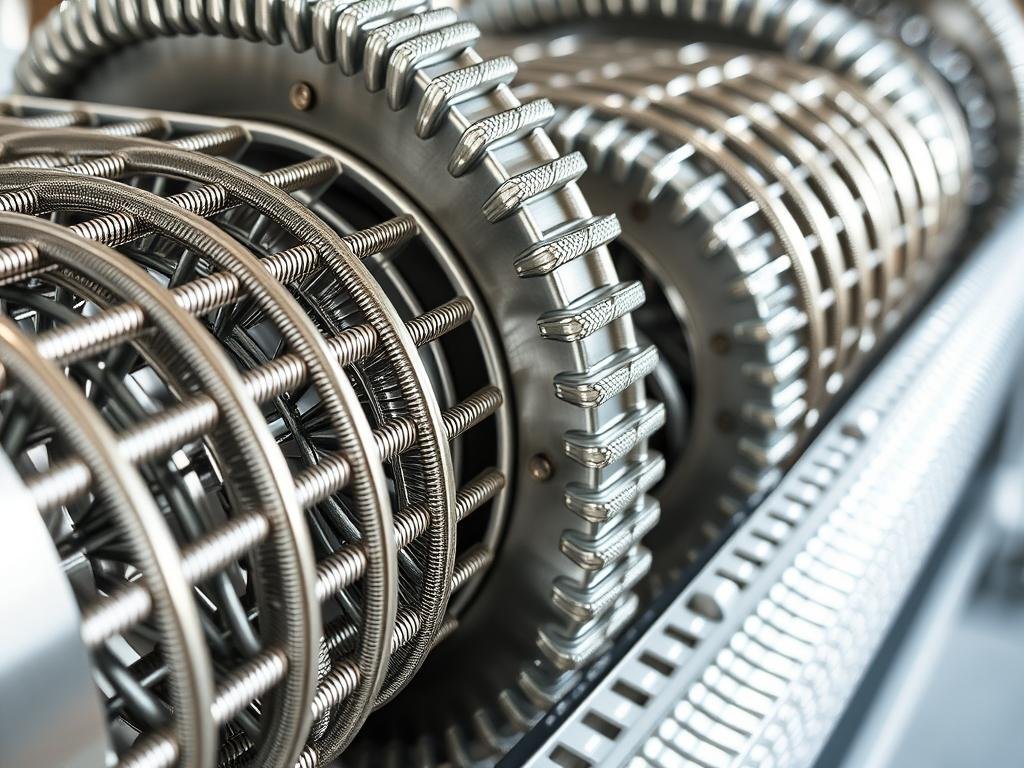

Scambiatori di calore e reattori

Il titanio è comunemente usato nella costruzione di scambiatori di calore e reattori grazie alla sua eccezionale resistenza alla corrosione e stabilità alle alte temperature. Gli scambiatori di calore in titanio offrono prestazioni superiori in ambienti corrosivi, spesso durando 20 anni o più rispetto ai 2-5 anni delle alternative in acciaio inossidabile. Nei reattori chimici, le proprietà del titanio consentono condizioni di processo più efficienti e una riduzione delle esigenze di manutenzione, particolarmente nella produzione farmaceutica e chimica specializzata.

Attrezzature resistenti alla corrosione

Le attrezzature in titanio sono molto apprezzate nei processi elettrochimici, come la produzione di cloro-alkali, dove consentono densità di corrente più elevate e una maggiore durata delle apparecchiature, resistendo a condizioni altamente corrosive. Gli impianti di desalinizzazione in tutto il mondo si affidano a scambiatori di calore e sistemi di tubazioni in titanio per gestire l'acqua di mare senza subire pitting e corrosione da fessura. Anche le industrie petrolifere e petrochimiche utilizzano il titanio in applicazioni critiche dove le sostanze corrosive comprometterebbero materiali convenzionali. Nonostante i costi iniziali più elevati, le attrezzature in titanio spesso offrono il costo totale di ciclo di vita più basso grazie a tempi di inattività ridotti, manutenzione e sostituzioni minori.

Ingegneria marina: sfruttare le proprietà del titanio

Le leghe di titanio stanno rivoluzionando l'ingegneria marina grazie al loro alto rapporto resistenza/peso e alla resistenza alla corrosione in acqua di mare. L'ambiente marino è particolarmente impegnativo per i metalli a causa della sua elevata salinità e natura corrosiva. Le proprietà eccezionali del titanio lo rendono un materiale ideale per varie applicazioni marine.

Alberi di propulsione e componenti marini

Gli alberi di propulsione realizzati con leghe di titanio offrono vantaggi significativi, tra cui una riduzione del peso del 40% rispetto all'acciaio, una superiore resistenza alla corrosione e una riduzione delle esigenze di manutenzione. Le navi da guerra moderne stanno sempre più integrando componenti in titanio nei sistemi di raffreddamento dell'acqua di mare, nelle parti delle pompe e negli alberi di propulsione per prolungare la vita utile e ridurre la manutenzione in ambienti marini difficili.

- La resistenza del titanio alla corrosione in acqua di mare lo rende inestimabile per componenti marini critici.

- L'uso del titanio negli alberi di propulsione riduce il peso complessivo della nave, migliorandone l'efficienza.

Attrezzature per acque profonde e esplorazione

Le attrezzature per l'esplorazione degli abissi, inclusi sottomarini e veicoli operati a distanza (ROV), si affidano a involucri di pressione in titanio per resistere alle condizioni estreme delle profondità marine. Le piattaforme offshore di petrolio e gas utilizzano il titanio in componenti critici esposti all'acqua di mare, come i riser e gli scambiatori di calore, dove la sua resistenza alla corrosione giustifica il costo premium grazie a una vita utile prolungata.

| Applicazione | Vantaggi del Titanio |

|---|---|

| Alberi di propulsione | Riduzione del peso, resistenza alla corrosione |

| Attrezzature per le profondità marine | Resiste alle pressioni estreme delle profondità marine |

| Piattaforme offshore | Resistenza alla corrosione, lunga durata del servizio |

Utilizzi dell'industria automobilistica del titanio

Con il suo eccezionale rapporto resistenza-peso, il titanio viene sempre più utilizzato nell'industria automobilistica per parti critiche alle prestazioni. L'uso del titanio nelle applicazioni automobilistiche è stato guidato dalla necessità di ridurre il peso mantenendo forza e durabilità.

Componenti di veicoli ad alte prestazioni

Il titanio è utilizzato in vari componenti di veicoli ad alte prestazioni, tra cui sistemi di scarico, parti di sospensione e bielle. Questi componenti beneficiano delle proprietà del titanio, che aiutano a ridurre il peso e migliorare le prestazioni del veicolo. Ad esempio, i componenti di scarico in titanio possono offrire riduzioni di peso fino a 40% rispetto all'acciaio inossidabile, offrendo al contempo resistenza al calore e durabilità superiori.

| Component | Vantaggi del titanio | Impatto sulle prestazioni |

|---|---|---|

| Sistemi di scarico | Riduzione del peso, resistenza al calore | Miglioramento delle prestazioni, durabilità |

| Parti di sospensione | Riduzione del peso non sospeso | Miglior handling, qualità di guida |

| Biella | Rapporto resistenza-peso | Miglioramento delle prestazioni del motore |

Applicazioni da corsa e di lusso

L'uso del titanio è particolarmente diffuso in veicoli da corsa e di lusso, dove le sue proprietà possono essere pienamente sfruttate per ottenere alte prestazioni. I produttori come Ferrari, Porsche e McLaren incorporano componenti in titanio sia come elementi funzionali che come caratteristiche di alta gamma. La Formula 1 e altre categorie di motorsport utilizzano ampiamente il titanio in componenti critici per massimizzare il rapporto resistenza-peso e le prestazioni del motore.

Tecnologie di produzione emergenti, come la produzione additiva (stampa 3D), stanno creando nuove opportunità per parti in titanio a costi contenuti nelle applicazioni automobilistiche. Questa tecnologia riduce gli sprechi di materiale e consente geometrie complesse non possibili con metodi di produzione tradizionali.

Sfide nella lavorazione del titanio ad alto punto di fusione

Il punto di fusione elevato del titanio presenta sfide significative in vari processi industriali. La combinazione unica di resistenza, resistenza alla corrosione e alto punto di fusione rende il titanio un materiale prezioso per numerose applicazioni, ma complica anche la sua lavorazione.

Difficoltà di lavorazione

L'utensileria del titanio è notoriamente difficile a causa della sua durezza e della tendenza a indurirsi durante il lavoro. Sono necessari strumenti e tecniche specializzate per lavorare efficacemente il titanio. La scarsa conduttività termica del titanio, circa un quarto di quella dell'acciaio, crea difficoltà durante le operazioni di lavorazione, causando un accumulo di calore localizzato che accelera l'usura degli utensili e può portare all'indurimento del materiale.

La lavorazione del titanio richiede tipicamente velocità di taglio inferiori del 50-70% rispetto a quelle usate per l'acciaio, utensili in carburo o diamante policristallino specializzati e un abbondante raffreddamento per gestire il calore generato durante le operazioni di taglio.

Considerazioni sulla saldatura

La saldatura del titanio richiede un controllo preciso dell'ambiente per prevenire contaminazioni. Le alte temperature necessarie per la saldatura possono causare ossidazione se non adeguatamente schermate. La elevata reattività chimica del metallo a temperature elevate richiede controlli ambientali rigorosi durante i processi di saldatura, tipicamente richiedendo una schermatura completa con gas inerte per prevenire contaminazioni di ossigeno, azoto e idrogeno che comprometterebbero l'integrità della giunzione.

Complessità di fusione

Il punto di fusione elevato del titanio di 1.668°C presenta sfide significative per i processi di colata convenzionali, richiedendo forni specializzati a vuoto o in atmosfera inerte capaci di raggiungere e mantenere queste temperature estreme. La colata a investimento di componenti in titanio è particolarmente difficile a causa della reattività del metallo con i tradizionali materiali di stampo ceramici, richiedendo composti refrattari specializzati e tecniche di lavorazione per ottenere risultati accettabili.

| Processo | Challenges | Soluzioni |

|---|---|---|

| Lavorazione | Accumulo di calore localizzato, usura degli utensili, indurimento del lavoro | Utensili specializzati, velocità di taglio più basse, raffreddamento abbondante |

| Saldatura | Contaminazione, ossidazione | Schermatura con gas inerte, controllo ambientale preciso |

| Casting | Temperature elevate, reattività con i materiali dello stampo | Forni specializzati, composti refrattari |

Nonostante queste sfide, tecnologie di produzione avanzate, tra cui fusione a fascio di elettroni, fusione laser a letto di polvere e forgiatura a forma quasi netta, sono emerse per superare le difficoltà associate alla lavorazione del titanio ad alto punto di fusione.

Diossido di Titanio: il composto di titanio più comune

Con le sue proprietà versatili, il diossido di titanio è diventato un composto essenziale in vari settori, dalle vernici ai cosmetici. Il diossido di titanio, o TiO2, è un ossido che esiste in tre polimorfi significativi: anatase, brookite e rutilo.

Proprietà e Applicazioni

Il diossido di titanio (TiO2) è il composto di titanio più utilizzato, con una produzione globale che supera i 4 milioni di tonnellate all'anno. Le sue applicazioni spaziano dai settori delle vernici e rivestimenti a quelli alimentari e cosmetici. Il composto esiste in tre forme cristalline—anatase, rutilo e brookite—ognuna con proprietà distinte che le rendono adatte a diverse applicazioni.

Nel settore dei rivestimenti, il diossido di titanio funge da pigmento bianco predominante, apprezzato per la sua eccezionale opacità, brillantezza e resistenza ai raggi UV. Rappresenta circa il 60% del consumo globale di diossido di titanio.

| Forma cristallina | Proprietà | Applicazioni |

|---|---|---|

| Rutile | Più comune, termodinamicamente stabile | Pigmenti, rivestimenti |

| Anatase | Proprietà fotocatalitiche | Superfici auto-pulenti, purificazione dell'aria |

| Brookite | Proprietà meno comuni, uniche | Applicazioni specializzate |

Usi ambientali e per i consumatori

L'industria alimentare utilizza il biossido di titanio come additivo alimentare E171 per migliorare la bianco e l'opacità dei prodotti, tra cui confetteria, formaggi e glasse. Tuttavia, l'attenzione regolamentare è aumentata riguardo al suo uso nelle applicazioni alimentari.

Le proprietà fotocatalitiche del biossido di titanio consentono applicazioni ambientali, tra cui superfici auto-pulenti, sistemi di purificazione dell'aria e tecnologie di trattamento delle acque. I prodotti di consumo contenenti biossido di titanio includono creme solari, cosmetici, dentifrici e prodotti di carta, evidenziando la sua versatilità e profilo di sicurezza.

Tendenze future nella tecnologia e nelle applicazioni del titanio

Il futuro della tecnologia del titanio è pronto per importanti avanzamenti, guidati da innovazioni nei metodi di lavorazione e applicazioni emergenti. Man mano che la ricerca continua a scoprire nuovi modi per sfruttare le proprietà uniche del titanio, si prevede che il suo ruolo in vari settori si espanderà.

Progressi nei metodi di lavorazione

Gli sviluppi recenti nelle tecnologie di produzione additiva stanno rivoluzionando la lavorazione del titanio. Tecniche come la fusione a fascio di elettroni (EBM) e la sinterizzazione laser diretta del metallo (DMLS) consentono la creazione di geometrie complesse riducendo al contempo gli sprechi di materiale fino al 90% rispetto ai metodi di produzione sottrattiva tradizionali. Inoltre, i processi emergenti di estrazione elettrochimica, tra cui il processo FFC Cambridge e la tecnologia Metalysis, promettono di ridurre drasticamente i costi di produzione del titanio eliminando il processo Kroll, energivoro, che ha dominato l'industria per oltre 70 anni.

| Metodo di lavorazione | Vantaggi | Applicazioni potenziali |

|---|---|---|

| Fusione a fascio di elettroni (EBM) | Geometrie complesse, riduzione degli sprechi di materiale | Componenti aerospaziali, impianti medici |

| Sinterizzazione Laser Diretta dei Metalli (DMLS) | Alta precisione, riduzione degli sprechi di materiale | Parti automobilistiche, componenti aerospaziali |

| Processo FFC Cambridge | Costo di produzione ridotto, efficienza energetica | Produzione industriale, aerospaziale |

Applicazioni Emergenti e Ricerca

L'industria aerospaziale sta sviluppando compositi a matrice di titanio (TMC) di nuova generazione che combinano leghe di titanio con rinforzi ceramici per creare materiali con maggiore resistenza specifica e capacità di temperatura per applicazioni su aerei ipersonici. La ricerca biomedica sta facendo progredire le applicazioni del titanio attraverso tecniche di modifica della superficie, tra cui la nanostrutturazione, i rivestimenti bioattivi e i trattamenti antimicrobici che migliorano l'osteointegrazione e riducono i rischi di infezione nei dispositivi impiantabili. Inoltre, le tecnologie di accumulo di energia stanno studiando materiali a base di titanio per batterie di nuova generazione, con i nanotubi di biossido di titanio che si dimostrano promettenti come anodi nelle batterie agli ioni di litio che offrono capacità di ricarica più rapide e una maggiore durata del ciclo.

Conclusione: Il valore duraturo della resistenza al calore del titanio

La notevole resistenza al calore del titanio, caratterizzata dal suo alto punto di fusione, lo ha reso un materiale indispensabile nell'ingegneria moderna. Con un punto di fusione di 1.668°C, il titanio si distingue come un materiale in grado di resistere a temperature estreme, rendendolo prezioso in varie applicazioni ad alta temperatura ed esigenti.

Le eccezionali proprietà del titanio, tra cui la sua resistenza, la bassa densità e la resistenza alla corrosione, si combinano per creare un materiale di valore unico per applicazioni critiche in diversi settori. La sua capacità di resistere a temperature estreme mantenendo l'integrità strutturale ha posizionato il titanio come un componente insostituibile nelle applicazioni aerospaziali, mediche, di lavorazione chimica e marine.

Nonostante le sfide associate alla lavorazione del titanio ad alto punto di fusione, i continui progressi tecnologici continuano ad ampliarne l'accessibilità e la gamma di applicazioni. La progressione storica del titanio da curiosità di laboratorio a materiale ingegneristico essenziale dimostra come la comprensione e lo sfruttamento del suo punto di fusione e delle relative proprietà abbia creato un enorme valore in molteplici settori.

Poiché le richieste globali di efficienza, durata e prestazioni continuano ad aumentare, la combinazione di resistenza al calore, resistenza e proprietà di leggerezza del titanio ne garantisce la posizione di soluzione materiale premium per le applicazioni più esigenti. Guardando al futuro, il valore duraturo del titanio risiede non solo nella sua eccezionale punto di fusione e resistenza al calore, ma in come queste proprietà consentono soluzioni innovative a sfide ingegneristiche che altrimenti rimarrebbero irrisolte.